0 引言

數控機床伺服進給系統是按誤差控制的系統,傳統的方法是采用PID控制。常規PID控制原理簡單,容易實現,穩態無靜差,因此長期以來廣泛應用于工業過程控制,并取得了良好的控制效果。然而,傳統的PID控制主要是控制具有確定模型的線性過程,而實際上,伺服系統運行情況復雜,具有參數時變性和模型不確定性,而且進給系統動態特性的模型建立涉及到摩擦特性的分析,同時還須考慮擾動扭矩的因素,尤其是機械系統的阻尼、剛度慣量等參數,要獲得較好的PID參數很困難。模糊控制理論是控制領域中非常有發展前途的一個分支,它以不依賴于被控對象的數學模型而被廣泛的應用于工業生產中。模糊控制具有較強的魯棒性、對被控對象的參數變化不敏感,超調量小等優點。本文將模糊控制與傳統PID控制相結合應用于數控機床的伺服控制系統中,同時針對控制對象具有非線性、時變性、隨機性等特點,構造了自適應模糊控制器,在控制過程中實時自動調整模糊控制參數,并對其進行仿真取得了良好的控制效果。

1 數控機床進給伺服系統控制模型的建立

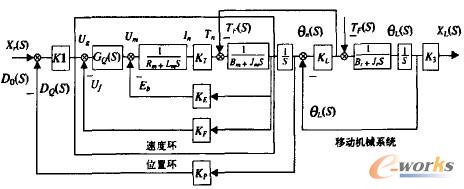

數控機床通常由數控系統、伺服電機、位置或速度傳感器及工作臺等組成。CNC用來存儲工件加工程序、與計算機通訊、進行各種插補,向各個軸伺服驅動器發出控制命今。伺服電機接收CNC的控制命令后,快速、平滑的驅動工作臺運動。傳感器完成速度反饋實現閉環控制。系統組成如圖1所示。

圖1數控機床交流伺服系統

在以光柵、脈沖編碼器等組成檢測反饋環節所實現的閉環控制下,電動機的轉角將跟隨數控指令變化。通過高精度的齒輪副和精密絲杠螺母副傳動,電動機的角位移被轉化為所需的工作臺的直線位移。把機械部分和電氣部分連接組成數控機床位置伺服系統如圖2所示。由于機械傳遞環節對系統的影響,顯然,如果仍然采用常規PID整定方法調節參數無法滿足伺服系統的動態性能要求。由圖2可知,在較為全面考慮伺服系統的各個組成部分的特性后,系統傳遞函數是一個帶滯后環節的五階系統,為了研究方便,將其轉化為欠阻尼的二階系統。

圖2伺服進給系統控制結構圖

2 自適應模糊PID控制器的設計

2.1 自適應模糊PID控制器的系統結構

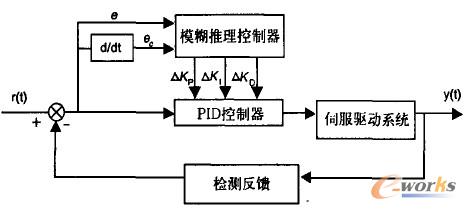

模糊自適應PID控制系統的結構如圖3所示。由圖可見該系統由常規PID控制和模糊推理控制兩部分組成,以偏差e和偏差變化率ec作為模糊控制器的輸入,根據模糊控制規則對PID參數進行自適應調整,以滿足不同e和ec時對控制參數的要求。

圖3模糊自適應PID控制系統的結構原理

2.2 模糊控制器的結構

在MATLAB的命令窗口中輸入fuzzy,出現FIS editor的界而,即可在此方便地編輯所需的模糊推理系統。選擇控制器類型為Mamdani型,取And(與)的方法為min,Or(或)的方法為max,Implication(推理)的方法為min,Aggregation(合成)的方法為max,Defuzzification(去模糊化)的方法為centroid(重心平均法)。由圖3可看出該模糊控制器有兩輸入(e、ec),三輸出(△Kp、△Ki、△Kd),打開FIS editor的下拉菜單edit,在Add Variable中選定輸入輸出變量數目。

2.2.1 隸屬度函數

設輸入輸出變量均選用三角形隸屬度函數曲線,論域為[6,+6],模糊子集為{負大,負中,負小,零,正小,正中,正大},分別對應{NB,NM,NS,0,PS,PM,PB}。雙擊各輸入輸出變量圖標,打開membership function editor(隸屬度函數編輯器)即可分別進行上述設定。

2.2.2 模糊控制規則

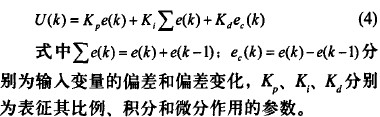

通常,PID控制器的控制算式為:

比例系數Kp的作用在于加快系統的響應速度,提高系統調節精度,Kp越大,響應速度越快,調節精度越高,但過大將產生超調,甚至導致系統不穩定。積分系數Ki的作用在于消除系統穩態誤差,Ki越大,靜差消除越快,但過大會產生積分飽和而引起較大的超調。微分系數Kd影響系統的動態特性,Kd越大,越能抑制偏差變化,但過大會延長調節時問,降低抗干擾能力。

根據參數Kp、Ki、Kd對系統輸出特性的影響情況,可歸納出系統在被控過程中對于不同的e和ec,參數Kp、Ki、Kd的自整定原則:

1)當|e|較小時,為使系統具有較好的跟蹤性能,應取較大的K與較小的巧,同時為避免系統響應出現較大的超調,應對積分作用加以限制,通常取Ki=0。

2)當|e|和|ec|為中等大小時,為使系統響應的超調量減小和保證一定的響應速度,Kp應取小一些。在這種情況下巧的取值對系統影響很大,應取小一些,Ki的取值要適當。

3)當|e|較小時,為了使系統具有較好的穩態性能,應增大Kp、Ki值,同時為避免輸出響應在設定值附近振蕩,以及考慮系統的抗干擾能力,應適當選取髟,其原則是:當偏差變化率較小時,Kp取大一些;當偏差變化率較大時,Kd取較小的值,通常Kd為中等大小。

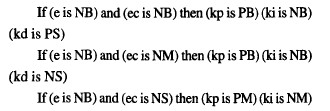

由上述分析可得出模糊控制規則表,在edit下的Rules即可輸入模糊控制規則,形如:

至此,建立起名為nh.fis的文件,完成了模糊控制器結構的整體設計。

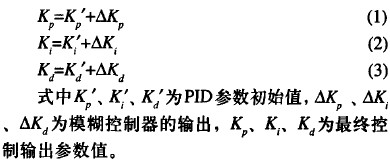

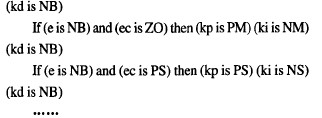

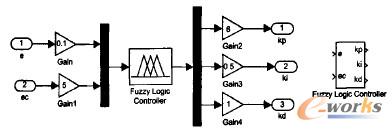

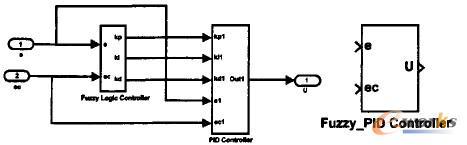

2.3 建立Fuzzy-PID系統結構仿真框圖

根據常規的PID控制器增量算式結合(1)、(2)、(3)式,即可在MATLAB/Simulink環境下建立起PID的仿真子模塊,如圖4所示,并封裝成子系統PIDSubsystem。模糊控制器及其封裝仿真模塊如圖5所示。把模糊控制器和PID控制器封裝在一起,組成Fuzzy—PID控制器,如圖6所示。

圖4 PID仿真子模塊

圖5模糊控制器及其封裝

圖6模糊自適應PID控制器及其封裝

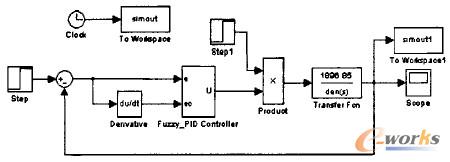

3 系統仿真

選擇某數控機床的z向進給伺服系統為研究對象,工作臺質量m=3500kg,絲杠導程L=0.0012m,絲杠總長l=0.963m,絲杠支承軸向剛度KB=1.12*108N/m,絲杠螺母的接觸剛度KN=2.02*108N/m。采用西門子電機型號為IFKl602,電機轉動慣量J=0.01323kg·m2。根據以上參數確定機電耦合系統的傳遞函數,建立系統的模糊自適應PID控制的Simulink仿真計算圖,如圖7所示。

圖7系統模糊自適應PID控制的Simulink仿真

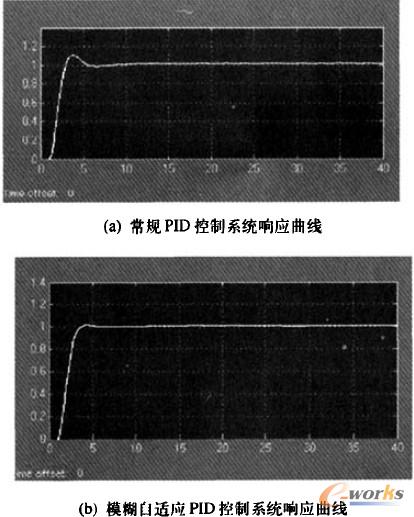

取量化因子ke=0.2,kec=0.1,解模糊因子k1=0.5,k2=0.01,k3=0.01,令PID控制器3個初始值Kp'=16.4,Ki'=0.3,Kd'=0.5,仿真時間40s,加單位階躍信號圖6是常規PID控制曲線圖和模糊自適應PID控制曲線圖。仿真結果表明,此方法較常規的PID控制,由于模糊控制器能夠根據系統誤差e和e.誤差變化率對三個參數△Kp、△Ki、△Kd進行在線修正,所以得到的系統動態響應曲線較好,超調量小,穩態精度高,更好的適應性和魯棒性。

圖8控制性能比較

4 結論

本文介紹了基于模糊控制的伺服控制系統的基本結構,并詳細分析了各組成部分的機理,在此基礎上,將模糊PID控制應用于考慮機電耦合效應(包括機械進給環節)的數控伺服系統中,該控制器可以根據測量得到的偏差及偏差的變化率,在線自動整定PID控制器的3個參數,并在MATLAB環境下進行了仿真,仿真及實驗結果表明,自適應模糊位置控制器具有良好的穩態精度和動態響應。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:模糊自適應PID在數控進給伺服系統的應用