1 前言

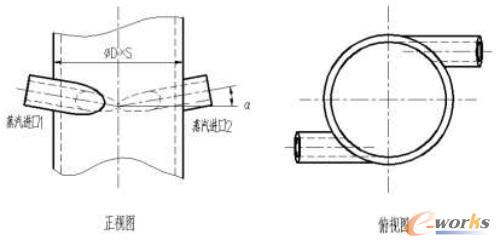

汽水分離器的工作原理:大量含水的蒸汽進入汽水分離器,并在其中以離心向下傾斜式運動;所夾帶的水分由于速度降低而被分離出來;被分離的液體流經筒體下部疏水閥排出,干燥清潔的蒸汽從分離器上部的蒸汽出口排出。為使含水蒸汽在進入分離器內能離心向下運動,蒸汽入口接管采用切向斜接結構,這樣蒸汽進來時所夾帶的水滴就能沿內壁螺旋向下運動,蒸汽由于密度小,則向上運動,達到汽水分離的效果。蒸汽進口結構簡圖如圖1。

圖1 結構簡圖

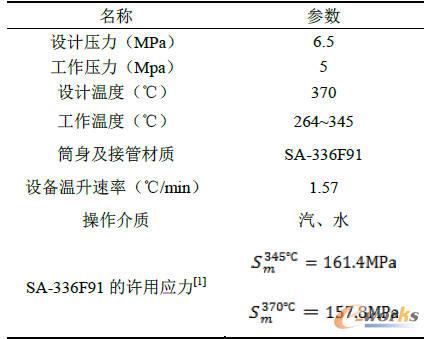

該汽水分離器主要技術參數如表1。

表1 設備主要參數

注:1.本文僅分析設備啟動工況,暫不考慮疲勞。

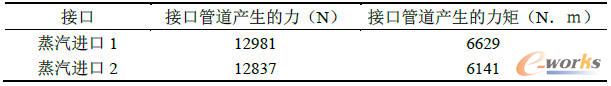

2.兩個蒸汽進口接管與外部管道作用的力和力矩由設計院提供,其數值如表2。

表2 接口產生的力和力矩的大小

在汽水分離器運行安全性的分析中,主要是蒸汽入口接管切向斜接結構的應力集中問題,在GB150.3-2011上尚無此類接管開孔補強的計算方法,為此采用Ansys軟件對其進行應力分析。汽水分離器從264℃升溫至345℃,按照1.57℃/min的溫升速率計算,可知,啟動升溫時間為51.5min,即3090s。

由于本文主要研究汽水分離器蒸汽入口接管切向斜接結構的安全問題,筒身模型選取長度為2000mm,該長度已經超過JB/T4732-1995(2005年確認)所規定的局部應力區,其他部位的結構對此區域影響可忽略不計。在此基礎上,建立模型,進行分析。

2 應力分析過程

2.1 結構分析

機械載荷是分析內壓及蒸汽入口處的推力和力矩對切向斜接結構的作用,考察其一次局部薄膜應力是否滿足要求。計算時用186號單元(此單元的特點是六面體模型,20個節點,每個節點有3個自由度,可以有效的分析塑性應變和蠕變),此單元結構在某些特殊位置會退化成四面體單元,非常適合切向斜接管根部區域幾何結構不規則性的分析。

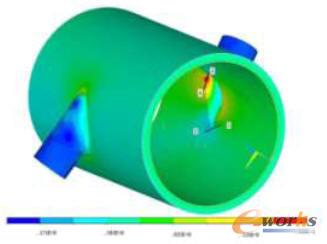

建立有限元模型,如圖2所示。單元數量為284808,節點數量為359600。

圖2 有限元模型

對有限元模型加載設計壓力、接管推力及力矩等機械載荷,并計算。得到汽水分離器應力分布和應力分析路徑,如圖3所示(由于蒸汽入口切向斜接結構存在應力集中現象,因此最大應力點出現在切向斜接結構內壁處):

圖3 汽水分離器應力分布和應力分析路徑

2.2 溫度場分析

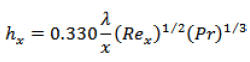

在加載溫度場時,選用90號單元,該單元有六面體20個結點單元,此單元亦可退化成四面體單元,適用于溫度場。熱應力是當溫度發生變化,結構的自由熱變形被外部約束限制時所引起的應力,屬于二次應力,在加載時要選用工作溫度。因此,設置蒸汽接管及筒體的外壁參考溫度為264℃,蒸汽入口及筒身內壁溫度為345℃。蒸汽和接管內壁發生強制對流換熱。對流換熱系數的確定可以根據:

λ—水蒸汽的導熱系數,W/(m·℃);

x—接管直徑,m;

Rex—以x為特征長度的雷諾數,Rex=x·u/v;

u—流體流速,m/s;

v—流體動力粘度,m2/s;

pγ—普朗特系數。

根據該公式,計算出對流換熱系數的平均值約為:

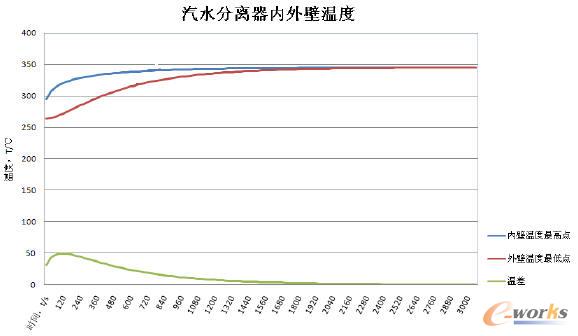

對流換熱的熱量由內壁向外壁傳導,由于設備外壁設置有保溫層,因此,在加載溫度場時,認為外壁是絕熱的。在整個換熱及導熱的過程中,內外壁以不同的速率升溫,通過選取設備在啟動階段中各時刻的內、外壁溫度,可以繪制該工程中內外壁的溫度變化曲線,以此作為汽水分離器蒸汽入口接管切向斜接結構的最大值應力出現時刻的判斷依據。圖4為汽水分離器啟動階段每隔30s取樣一次,所獲的設備內外壁溫度變化曲線。

圖4 汽水分離器內外壁溫度

由圖4可以看出內壁在開始階段升溫迅速,然后趨于平緩;外壁升溫連續增加,最后不斷接近于內壁溫度,在第3090s時溫差僅為0.218℃。而在150s時汽水分離器內、外壁溫差最大,此時的溫差約為48.881℃,即設備應力最大值出現在該時刻。

2.3 熱固耦合分析

熱固載荷主要分析機械載荷和溫度載荷對設備切向斜接結構的作用,考察其二次應力是否滿足要求。分析中,選用熱固耦合98號單元,并采用工作溫度和壓力進行計算,計算中加熱蒸汽及切向斜接管內壁、筒體內壁之間施加對流換熱系數1000W/(m2·K)。

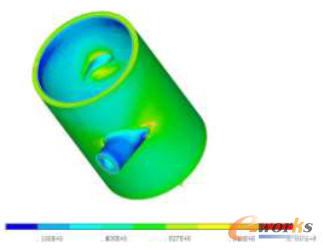

在分離器的啟動階段,雖然內壓不變,但是在升溫過程中,由于不同時刻的切向斜接結構所受熱應力是變化的,因此,在整個升溫階段需要保證每一時刻該結構的強度均能滿足要求。為此,在計算過程中,每隔30s對瞬態熱固耦合結果進行一次取樣。整理得到的所有取樣結果,歸納出以下幾個重要的分界點。升溫30s時,汽水分離器在機械載荷和熱載荷共同作用,應力的最大點出現在切向斜接管外壁根部,如圖5所示。

圖5 設備在30s時應力分布云圖

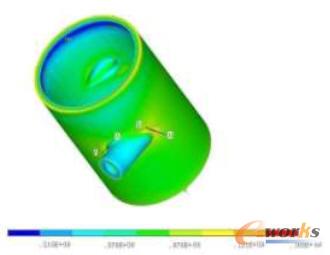

從30s到1200s之間,應力最大點位置未發生變化,應力最大點數值變化趨勢是先增大后減小,在150s時應力出現了最大值168MPa。校核啟動工況下的應力強度是否通過,僅需校核該時刻的應力值即可。

圖6 設備在150s時應力分布云圖

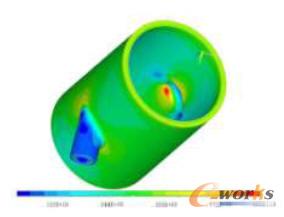

從1200s到3090s之間,應力最大點從在接管區域的外壁轉移到內壁,且最大應力點數值不斷增大。在3090s時刻時,設備內、外壁溫差約0.218℃,熱應力幾乎為零。

圖7 設備在1200s時應力分布云圖

圖8 設備在3090s時應力分布云圖

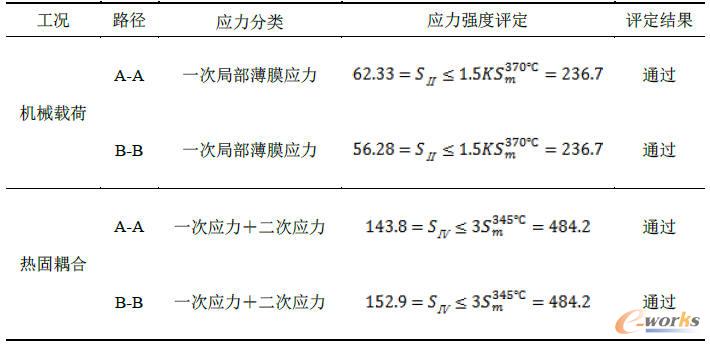

3 結果評定

設備在設計工況下,最大應力點出現在接管區域的內壁,通過最大應力點繪制A路徑(如圖3),得出接管根部的局部薄膜應力值為62.33MPa;設備在啟動的整個階段,應力最大點出現在150s時刻,通過最大點繪制B路徑(如圖6),得出接管根部的二次應力的應力值為152.9MPa。兩個危險路徑的應力評定見表3。

表3 應力評定

所以設備在啟動的整個過程中切向斜接管根部區域是安全的。

4 分析結果

對以上過程分析可知得到如下結論:

1、對汽水分離器每隔30s進行瞬態熱固耦合結果取樣分析可知:設備在整個啟動階段,由于汽水分離器蒸汽入口切向斜接結構存在嚴重的應力集中,因此,應力最大點必出現在該結構的外壁或內壁;

2、從設備啟動開始至設備運行大約1200s過程內,由于溫度載荷產生的二次應力比機械載荷產生的一次應力大,且二者方向不一致,出現一次應力被二次應力抵消的現象。因此,這段時間內,汽水分離器蒸汽入口部分的應力最大點始終出現在切向斜接結構的外壁,但由于汽水分離器內、外壁溫差的變化趨勢為現增大后減小,所以,應力最大點數值變化趨勢亦為先增大后減小,且約在150s時應力出現了最大值。

3、從設備啟動1200s至該階段結束過程中,由于汽水分離器內、外壁溫差接近,導致溫度載荷產生的二次應力比機械載荷產生的一次應力小,且二者方向仍然不同,二次應力僅對一次應力部分抵消。因此,汽水分離器蒸汽入口部分的應力最大點轉移到切向斜接結構的內壁,且應力最大點數值變化趨勢為先減小后增大(即二次應力越來越小,與一次應力相抵消的能力越來越小)。

5 結束語

通過上文的分析,可以得出汽水分離器蒸汽入口接管切向斜接結構在啟動過程中,最大應力點出現時刻及所在位置,這不僅對今后的設計提供相應的依據,而且對工程實踐亦有一定的參考價值。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/