作為高端裝備制造業的典型代表,航空制造業具有集成與綜合化程度高、多元化廣域協同范圍廣等顯著特征,需要充分利用先進的數字化協同技術,構建多層次、多方位的全價值鏈協同業務體系和應用體系。我國航空制造業在全球產業競爭格局大調整、大變革和大發展的歷史時期,迫切需要優化產業結構,突出核心能力,以搶占價值鏈高端。在此背景下,有必要面向企業業務轉型升級的總體目標,從全生命周期產業鏈、端到端價值鏈等多個角度,重新梳理飛機工程研制與服務保障的協同業務模型體系,并引入新的信息化技術和先進管理思想,構建數字化協同的先進協同應用體系,推動飛機研發、制造、服務保障的業務模式變革,提升核心競爭力。

國內外現狀

1.國外情況

計算機支持的協同工作(Computer Supported Cooperative Work,簡稱CSCW)的思想是1984年由Crief和Cashman提出的,其目的是構建一個計算機支撐下的虛擬共享環境,使分布在異地的人員能夠基于該環境進行快速、高效的協同工作。歐美等發達國家對CSCW的研究和應用高度重視,并且通過政府、機構和大公司的資助,支持科研院校進行了大量面向工程實際的協同技術研究工作。如歐洲的Esprit II計劃中的Euro-CoOp項目就是為了開發能支持分布式協同的系統,并將其應用于大型的工程項目。Stanford大學聯合Lockheed、EIT及HP進行的PACT項目用于研究大規模、分布式并行工程系統,重點研究分布式協同設計的問題。由APAR SISTO資助Stanford大學CDR、EIT及SIMA合作開發的SHARE項目支持Internet網上的設計小組進行同步的產品設計。

隨著歐美高端制造業企業紛紛采用全球化戰略,不斷優化產業結構,并通過產業鏈的分散化協同實現優勢互補,從工業化需求層面大大推動了協同技術的發展和工程化應用,形成了大量數字化協同的成功案例和最佳實踐。如Airbus的ENHANCE、VIVACE項目,以及Airhus集團(原EADS集團)發起的PHENIX項目,并基于這些項目構建了A380/A350/A400M等型號的PLM協同平臺。Boeing、Lockheed Martin、Raytheon、NASA、Thales等公司也通過實施PLM協同平臺推進了其業務變革和轉型工作。下文以Airbus集團為例進行說明。

在全球化戰略指引下,Airbus集團的業務模式由“Build to Print”(來圖加工模式)向“Integrators”(集成商模式)轉換,即只關注頂層設計及集成、客戶服務、適航等核心業務,剝離非核心業務,將70%以上的零部件分包給RSP(風險共擔供應商)和二級、三級供應商。為了適應該業務模式,Airhus集團在2007年實施了PHENIX等項目,以推進PLM等信息化平臺在三大子公司和擴展企業(EE)范圍內的應用、工具及流程的統一。基于該項目,Airhus集團面向產品全生命周期構建了市場營銷、研發、生產、客戶服務的一體化應用體系。該應用體系通過xBOM實現單一數據源管理和全生命周期構型管理,通過構建面向全球的協同環境實現EE(Extended EntERPrise)的廣域協同,以支撐空客內部以及17000多名供應商之間的協同研發,保證了A380/A350 XWB等型號研制的成功。

在Airbus集團的業務轉型過程中,其90年代專門成立的ACE(Airbus Concurrent Engineering)部門強調將業務與新的管理理念和PLM等信息化工具緊密結合,不斷優化組織結構、業務流程、標準體系及應用工具,將傳統的串行研制模式轉變為并行工程研制模式,并在A380、C295、A400M和A350等型號的研制中成功地進行了應用,大大提高了協同效率,縮短了研制周期。在A320neo新型號研制中,ACE又提出了協同工程(CollaborativeEngineering)的新研制模式。在并行工程模式中,功能設計(FunctionalDesign)與生產工藝設計(IndustrialDesign)雖然存在并行,但是仍然是兩個不同團隊、不同業務流程,設計交付DMU之后,工藝仍然需要進行轉換工作。在協同工程模式中,功能設計與生產工藝設計的業務和組織完全融合,采用統一的設計流程,并將一個統一的iDMU(IndustrialDMU)交付給生產執行環節(MESIERP)。生產執行環節的超差偏離將反饋至iDMU,形成As-Built(單架次實例化DMU)。傳統模式、并行工程及協同工程的差異性比較見表1。

表1 傳統模式、并行工程與協同工程的比較

2.國內情況

國內制造業從20世紀70年代開始應用數字化技術,經過近30年的努力取得了顯著成效,在產品設計、制造、管理的各個環節已廣泛應用數字化技術,各種諸如CAD、CAPP、CAM、PDM和ERP等單項技術與系統的應用比較普及,產品研制周期明顯縮短,設計制造質量顯著提高。面對市場與研制的全球一體化趨勢,我國的航空制造業從原來一廠一所的獨立研制模式向多廠所聯合研制甚至國際合作研制的模式轉變。借助大飛機等重大IT程項目,中航工業第一飛機設計研究院、中國商飛等單位紛紛開展了分布式數字化協同研制平臺的建設,型號研制中的多家參研單位可以基于該協同虛擬工作環境開展協同工作、數據共享、構型狀態管理和控制等,以消除多家參研單位的地域障礙,提高協同效率,確保了型號研制的成功。

與國外高端制造業企業的數字化工程協同能力建設情況相比,國內航空制造企業雖然構建了相應的數字化協同應用體系,但是傳統的業務模式仍然沒有發生大的改變,工程協同的建設內容主要限于數據的發送與接收、現場單據協調等,缺少與業務的緊密融合和相互促進,數字化協同技術的效能和價值遠未發揮。針對這些問題,下文將從數字化協同技術架構和關鍵技術兩個方面分別進行詳細論述。

數字化協同技術架構

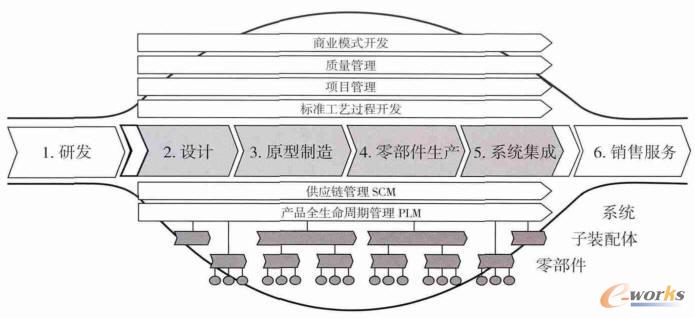

為了提高市場競爭力,航空制造業未來將持續推進業務轉型升級,通過調整和優化產業結構,進一步開放價值鏈體系,以實現優勢互補和降低成本。未來航空制造業全球化開放式價值鏈體系如圖1所示。在該體系中,大部分的產品設計、原型制造、零部件生產、系統集成都將外包給多級供應商,主制造單位主要負責頂層架構設計、標準工藝過程開發、關鍵系統及整機總裝集成、銷售服務、項目管理、質量管理、商業模式開發等。主制造商通過供應鏈管理SCM、產品全生命周期管理PLM等軟件實現與供應商的協同和管理。

圖1 航空制造業全球化開放式價值鏈

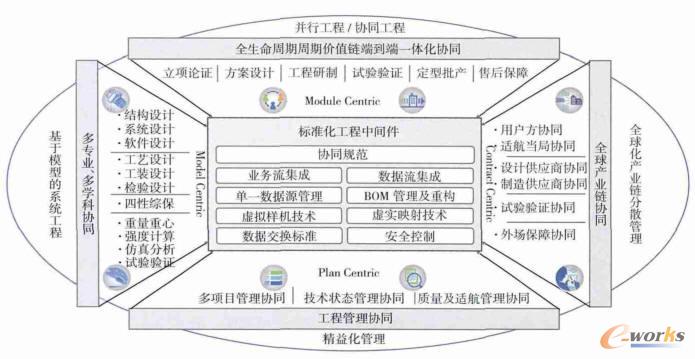

基于上述價值鏈模式,引入先進的研制管理模式,結合航空制造業的業務特點,給出了如圖2所示的數字化協同技術架構。該架構包括3個層次:業界先進的管理思想、4個維度的數字化協同技術和標準化工程中間件技術。

圖2 航空制造數字化協同技術架構

其中,業界先進的管理思想包括基于模型的系統工程、并行工程/協同工程、精益化管理、全球產業鏈分散化管理等。數字化協同技術包括以模型為核心的多專業/多學科協同技術(Model Centric)、以模塊化為核心的全生命周期價值鏈端到端一體化協同技術(Module Centric)、以規劃和計劃為核心的工程管理協同技術(Plan Centric)、以合同協議為核心的全球供應鏈協同技術(ContractCentric)。該協同技術體系涵蓋了全壽期、多層次、多要素、多維度的協同業務。其中,全壽期包括立項論證至售后保障的全生命周期各個階段,多層次包括專業內、多專業、企業間等,多要素包括進度、質量、技術狀態等,多維度包括管理、工程、多級供應商、用戶方等。標準化工程中間件主要為不同層次的協同提供通用技術支持,以實現信息集成、流程協同和數據共享。下文將分別對上述技術進行詳細論述。

關鍵技術

1.以模型為核心的多專業/多學科設計協同技術

飛機的設計及更改工作貫徹于產品全生命周期各個階段,并且涉及多個專業、多個學科。為了確保產品設計質量和滿足客戶需求,有必要改變傳統的以詳細設計階段為主的管理模式,引入基于模型的系統工程管理思想,實現需求、架構設計、方案設計、詳細設計、仿真驗證的一體化;改變注重結構設計單一專業的管理模式,擴展為廣義研發領域多專業的協同,其中廣義研發多專業包括結構設計、系統設計、軟件設計、工藝設計、工裝設計、檢驗設計、維修保障設計等;改變注重產品設計單一學科的管理模式,擴展為產品設計與四性綜保、重量重心、強度分析、仿真分析等多個學科的協同,以優化產品設計特性;改變傳統的數據模擬量傳遞方式,提升為以模型為核心的數字量傳遞模式,并逐步過渡至虛擬產品聯合定義的模式,其中虛擬產品聯合定義指的是協同工程模式下的多專業、多學科高度融合的業務協同模式。

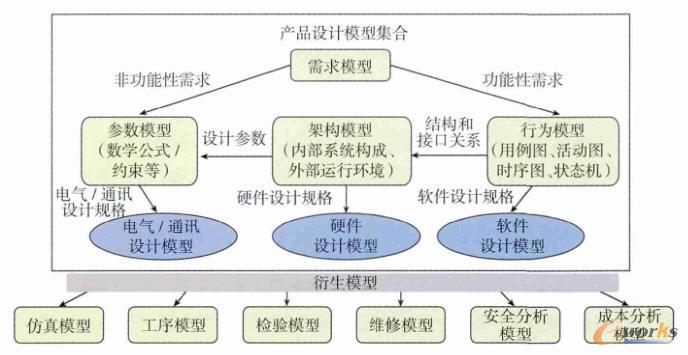

在基于模型的系統工程研發體系中,模型代表不同階段產生的模型集合,它們互相聯系,并分別解決不同領域的問題。模型集合的組成及其邏輯關系如圖3所示,包括產品設計模型集合和衍生模型。其中,產品設計模型包括需求模型、頂層架構設計模型(參數模型、架構模型、行為模型)、電氣/通信設計模型、硬件設計模型、軟件設計模型等,這些模型是按照產品研制流程而產生的輸出結果。衍生模型是由產品設計模型派生出來,用以驗證、說明、分析等用途的特殊模型,主要包括仿真模型、工序模型、檢驗模型、維修模型、安全分析模型、成本分析模型等。

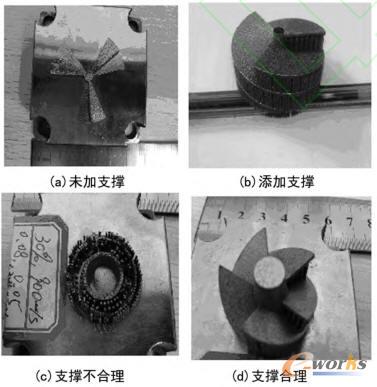

在基于模型的設計方面,國內外航空先進制造企業已經或正在開展基于MBD(Model Based Definition)的數字化產品定義、基于MBD的數字化工藝設計及仿真、基于MBD的工藝裝備設計制造集成、基于MBD的數字化檢測及質量控制等技術的應用和標準制訂工作,基本實現了全數字量傳遞的數字化工程協同工作模式。MBD技術重點解決傳統研制模式下的數據表達、傳遞及二義性轉換的問題,數據的核心以產品設計數據為主。如圖3所描述的模型體系,在MBD技術深入應用的基礎上,需要向前端的需求設計、系統架構設計,后端的仿真驗證、生產、維修、質量(安全、成本、可靠性分析等)等環節進行擴展,并逐步與業務組織調整相結合,向協同工程研制模式下的模型整合方向發展。

圖3 廣義產品研發模型體系

基于模型的系統工程管理思想除了強調以模型為核心的設計,還強調全生命周期過程中基于模型的協同管理,即通過管理環境實現產品全生命周期模型數據的管理和基于模型的設計協同,支持各階段、各學科模型的關聯性和可追溯性。

2.以模塊化為核心的全價值鏈端到端一體化協同技術

全生命周期價值鏈端到端的業務過程包括立項論證、方案設計、工程研制、試驗驗證、定型批產、售后保障等各個階段。為了提高各個階段業務工作的協同效率,確保各個階段的關聯性和符合性,實現模塊化統一管理是重要的基礎保障。

模塊化是一種產品設計及管理理念,在全生命周期價值鏈端到端的協同體系中貫徹模塊化思想,其優點包括:可以提高產品數據重用性,快速推出適應客戶需要的系列化和個性化產品;實現產品結構扁平化,可以簡化工程管理和技術狀態管理,提高數據管理的準確度;采用先進的模塊化生產和裝配模式,縮短交付周期;利于產品維修和客戶增值服務;利于合作伙伴的接口定義和合作研制機制。

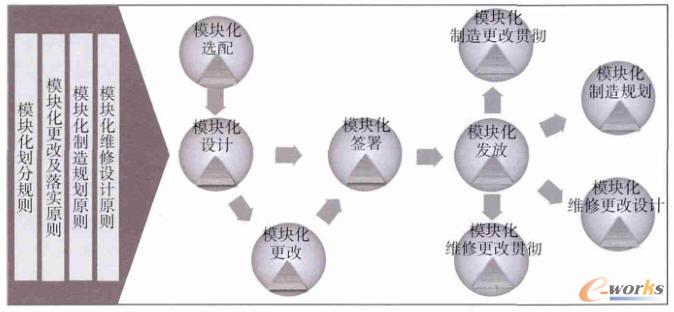

基于模塊化的全價值鏈端到端協同核心技術及支撐規范如圖4所示。在產品設計初期就需要面向未來的平臺系列化發展目標進行模塊化規劃,并在各個設計環節貫徹模塊化設計的原則。在模塊化設計過程中,引入并行工程或協同工程的思想,采用DFx的設計方法,以保持底層設計模塊在全生命周期各個階段的一致性和完全共享,避免模塊在不同階段的重新打散,從而影響其符合性和可追溯性。其中,DFx包括面向需求的設計(Design for Requirement)、面向制造的設計(Design for Manufacturing)、面向裝配的設計(Design for Assembly)、面向維修的設計(Design for Maintenance)等。

圖4 基于模塊化的端到端協同核心技術及支撐規范

除了模塊化的設計技術外,還需要模塊化管理和應用技術。模塊化管理主要包括基于模塊化的數據簽署、發放、更改、供應商協同,以保持模塊的原子化和完整性管理。模塊化應用主要包括模塊化生產、模塊化選裝選配、模塊化交付、模塊化維修、模塊化技術協調等。

3.以規劃和計劃為核心的工程管理協同技術

航空制造工程研制工作是一項復雜的系統工程,應用技術復雜且具有不確定性,持續周期長,需要巨大的資金、資源支持和大量參研人員協同工作。因此,為了保障項目的研制成功,需要以規劃、計劃為核心,采用精益化管理思想,構建相應的工程管理協同應用體系。

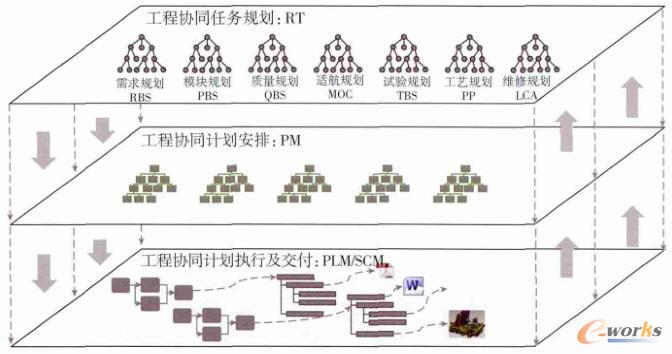

圖5為以規劃和計劃為核心的工程管理協同體系框架,該框架將任務規劃、計劃制定、工程執行、結果反饋等環節緊密結合起來,形成一體化、透明化的精益管理基礎模式。基于該框架思想,首先需要利用需求管理工具RT進行協同任務的規劃,包括需求規劃、模塊規劃、質量規劃、適航規劃、試驗規劃、工藝規劃、維修規劃等;然后根據任務規劃進行資源配置和進度安排,并在多項目管理平臺中形成工程協同計劃;工程協同計劃可以直接傳遞給工程研制協同環境PLM/MES/ERP,使工程人員根據計劃任務開展相應的研制工作,并將結果和狀態進行反饋。

圖5 以規劃和計劃為核心的工程管理協同體系框架

關鍵支撐技術包括多項目管理、質量和適航管理、技術狀態管理等。其中,多項目管理強調以項目管理為主線,實現復雜裝備研制進度、資源、風險、合同、成本等要素的統一管理,并將項目管理與工程研制協同平臺進行整合,實現計劃及交付的透明化監控和可視化追溯。質量和適航管理將改變傳統的事后檢查管理模式,通過與工程研制過程的捆綁,實現質量和適航目標定義、分解、實現的關聯和全過程監督,以加強事前規劃和事中控制。技術狀態管理強調從標識、控制、審核和記實4個方面實現全壽期、全要素、全方位、全特性的技術狀態管理。其中,全壽期指產品全生命周期各個階段,全要素包括產品設計、工藝、工裝、質量/適航、仿真、試驗等方面,全方位包括設計、制造、客戶服務、供應商等不同的參研主體,全特性包括虛擬產品的功能特性和實物產品的物理特性。

4.以合同和協議為核心的全球產業鏈協同技術

隨著產業結構的調整和產業鏈的進一步分散化,飛機研制過程中的協作主體和協作關系將愈發復雜。為了消除地域障礙,有效地管控協同過程并提高協同效率,有必要從總制造商的角度,面向航空制造產業鏈體系,構建完善的全球產業鏈協同環境,以合同和協議為核心實現不同協作主體(客戶、適航當局、多級供應商、試驗單位等)的不同維度(計劃、質量、工程等)的無縫協同。

以供應商協同為例,在方案階段與供應商進行聯合產品定義,確定供應商所承擔工作包的技術規格(或技術協議);基于該技術規格,形成供應商交付計劃,指導供應商研制工作,并管理交付和試驗狀態;基于技術規格和交付計劃,總體設計單位按照工作包劃分協調區,并將協調區相應的上下文數據發送給相應的供應商,供應商基于接收的設計上下文環境開展分包設計工作,設計完成后提交設計結果,并根據交付和試驗情況反饋交付和試驗狀態。

關鍵技術包括客戶協同、適航當局協同、供應商協同、試驗協同、外場保障協同等。其中,供應商協同主要解決一級和二級供應商的協同和管理問題,標準件及零部件供應商管理通常納入供應鏈管理體系中進行管理,或者由一級、二級供應商根據配套需求進行管理。外場保障協同則主要實現產品交付后的外場技術支持協同,包括技術資料信息發布、外場技術支持過程管理、裝備運行可靠性數據管理等。

5.標準化工程中間件技術

標準化工程中間件技術可以分為集成技術、協同技術和數據共享技術3類。其中,集成技術主要解決異構應用或數據庫層面的集成問題,集成模式將逐步從點對點的模式向基于SOA(Service Oriented Architecture,面向服務的架構)的集成HUB模式轉變,以實現集成模式的規范化、標準化和可擴展性。協同技術主要解決異地不同協作主體之間的同步或異步協同問題,包括協同規范和業務流程集成協同。在協同中,需要遵循協同規范進行協同應用環境搭建及對接,并按照規范開展相應的協同業務;業務流程集成協同需要解決跨地域、跨應用的流程對接問題,保證流程的順暢流轉。數據共享技術包括單一數據源管理、BOM管理、數據交換標準、虛擬樣機技術、安全控制等。

在數據交換標準方面,基于STEP的數據表達、數據交換和信息系統集成機制,正成為解決不同的異構系統之間數據交換和信息共享的根本機制。在機械設計與制造領域常用的STEP協議包括:系統工程領域的AP233、MCAD領域的AP203/AP214、ECAD領域的AP210、CAE領域的AP209、工藝規劃領域的AP224、數控加工領域的AP238、PLCS(Product Lifecycle Support,產品生命周期支持)領域的AP239等。在數字化工程協同中,需要按照上述標準進行異構工具及應用的集成、數據傳遞和共享。

在虛擬樣機技術方面,按照研制階段劃分包括需求樣機、概念樣機、工程樣機、產品樣機等。其中,產品樣機指工程基本定型后,在工程樣機基礎上增加工裝模型、可靠性模型、維護模型、虛擬仿真模型、操作模型等,以支持生產、維修、訓練、操作等用途,因此也可以按照用途分為銷售樣機、生產樣機、維護樣機、訓練樣機等。按照專業可以劃分為結構樣機、功能或性能樣機,按照組成關系又可以分為全機樣機、分區樣機等。目前對虛擬樣機的應用主要側重在結構設計樣機DMU的展示和干涉檢查方面,但DMU與工程協同具體應用的結合尚不緊密。未來虛擬樣機技術將逐步向全生命周期各個階段、多專業、多用途的方向發展,并將與工程協同環節緊密融合,實現虛擬樣機支撐下的數字化工程協同新體系。

發展趨勢

當前,新一輪科技革命和產業變革醞釀新的突破,特別是新一代信息技術與制造業深度融合,正在引發影響深遠的產業變革。發達國家紛紛實施“再工業化”戰略,強化制造業創新,重塑制造業競爭新優勢,如德國提出“工業4.0”,美國提出“工業互聯網”,中國提出“中國制造2025”等。在“中國制造2025”戰略中,航空航天制造被列為需要重點突破的十大領域之一,在新常態、新戰略、新信息技術的大背景下,航空制造的數字化協同呈現如下的發展趨勢。

(1)新業態下的協同商業模式不斷變化:隨著互朕網+與制造業的結合,將催生基于互聯網的研制眾包等新業態,支持產業鏈進一步分散至社會個體化的研制資源,從而實現基于互聯網的按需設計與制造協同新模式。

(2)基于企業聯盟的云制造協同:通過物聯網,實現企業聯盟的資源聚合統籌和云端資源整合,催生制造資源運營管理服務的新業態,形成“分散資源、集中管理”和“集中資源、分散服務”的制造資源接入、管理、使用的新協同模式。

(3)增強現實支持下的縱向集成協同:在未來,生產過程中的每一步都將在虛擬世界被設計、仿真以及優化。真實的物理世界如物料、產品、工廠等將被建立起一個高度仿真的數字“雙胞胎”,通過虛擬與物理世界的縱向集成,實現更深層次的人機動態協同。

(4)大數據支持下的智能化工程協同:大數據主要包括設計數據、生產設備數據、產品運營數據等,這些數據可以利用物聯網從智能產品和智能設備中進行動態感知,然后進行實時分析和自主智能決策,并能夠將決策指令反饋給智能產品和智能設備,以實現精準執行。

結束語

航空制造數字化協同體系包括了業務體系和應用體系,其建設和應用的過程也是實現企業業務變革和管理創新的過程,涉及到商業模式、組織體系、業務流程、資源技能、工具及應用等方方面面的優化和整合。在體系化建設和應用推進中應注意業務與IT的緊密融合,以業務變革推動IT應用體系構建,以IT應用體系保障業務變革的成功實施。展望未來,隨著“中國制造2025”的逐步推進,新的信息化技術、先進的管理思想將與業務緊密融合,一定能全面促進航空制造業的業務變革,支撐并推動型號研制成功以及先進的數字化協同體系的形成。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:航空制造業數字化協同技術綜述