Grundfos公司估計泵使用的電量目前占世界總用電量的10%。公司的工程師不斷專注于優(yōu)化泵效率以減少能源消耗和運營成本,同時對環(huán)境產生積極影響。

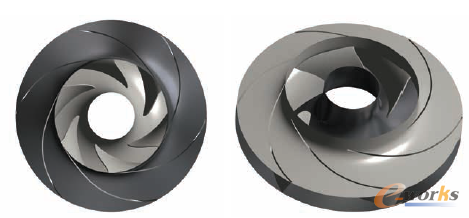

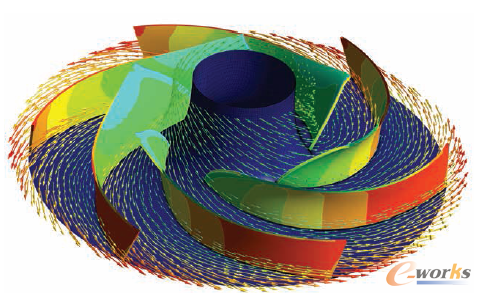

圖1 用于定義水力幾何結構的葉輪參數化模型

為了設計泵產品,Grundfos從二十世紀八十年代開始使用有限元分析(FEA)軟件,從二十世紀九十年代開使用計算流體動力學(CFD)軟件。最初,FEA和CFD可用于進行研究和故障排除。從仿真中得到的一些信息對于新產品設計也大有裨益。至少15年前,Grundfos選擇在產品設計中使用仿真技術,以開發(fā)可靠、高效的產品。最近,公司將一系列仿真工具連接成被稱作PumpIt的自動設計循環(huán),使工程師能夠研究數百種設計而且無需手動干預。通過優(yōu)化程序探索整個設計空間,并根據Grundfos工程師設定的標準鑒別最優(yōu)設計。PumpIt提供的用戶界面允許工程師指定他們想要設計的組件類型,例如葉輪、導流葉片或蝸殼。然后,PumpIt會啟動自動設計優(yōu)化循環(huán),來調用包括ANSYS CFD軟件在內的仿真工具,從而探索設計空間。

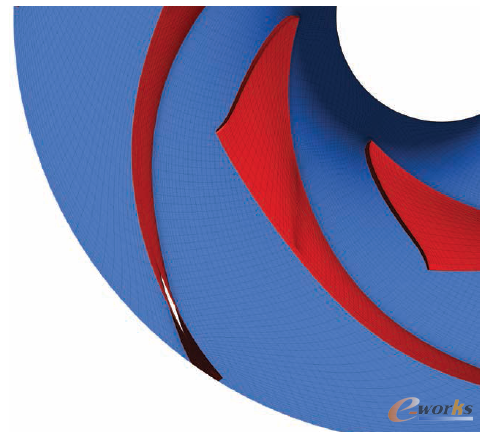

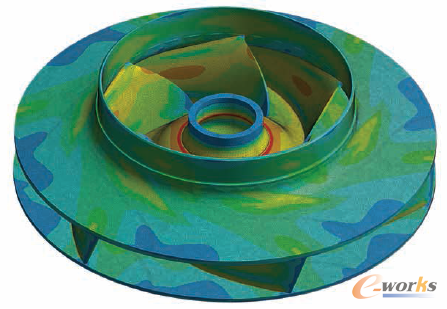

圖2 CFD網格

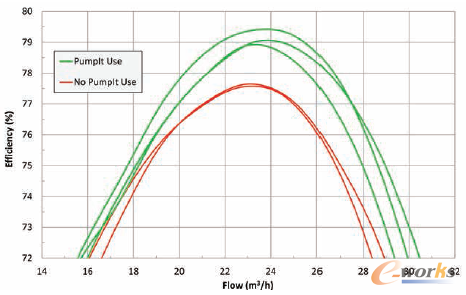

在最近的一個項目中,Grundfos的工程師使用PumpIt驅動ANSYS CFX CFD仿真,以優(yōu)化新款泵設計的水力表面。他們將泵的水力效率提高1%至2%,同時在更寬的流速范圍內擴展最高效率水平。該團隊使用ANSYS Mechanical FEA軟件從結構角度對泵進行優(yōu)化,確保滿足疲勞壽命目標,同時最大限度地減少重量和制造成本。

泵設計挑戰(zhàn)

Grundfos每年的泵產量超過1600萬臺,是世界領先的泵制造商之一。Grundfos是行業(yè)領先的循環(huán)泵制造商,其產品被廣泛應用于私宅、辦公室和酒店的供暖、通風和空調設備中,市場份額達到50%左右。此外,Grundfos還制造用于供水系統、污水、鍋爐、增壓和其它工業(yè)應用領域的離心泵,以及被集成到原始設備制造商產品中的泵。

為了優(yōu)化Grundfos的設備,工程師必須改善泵的峰值效率。另一個目標是在盡量寬的流速范圍內獲得相對平緩的性能曲線和較高的效率水平。泵的流速取決于設備;相對平緩的性能曲線能為很多應用領域提供較高的效率。平緩的性能曲線還能減少空化現象,從而延長產品使用壽命。泵設計的另一個重要目標是使用最少的材料滿足組件的結構要求。最大程度地減少材料使用量可降低制造成本和減輕組件重量。較輕的泵組件可使用較低價的軸承,同時減少噪聲和振動。

流體仿真

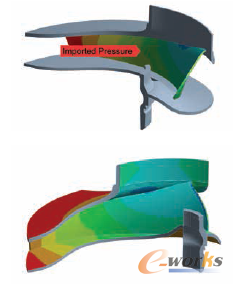

圖3 CFD壓力結果作為載荷映射到結構仿真上

最近,Grundfos的工程師使用PumpIt為新泵產品設計了多級水力裝置。該團隊開發(fā)了所有泵組件的參數化模型,用來定義與泵送液體接觸的表面的水力幾何結構。他們的設計目標是實現水力效率最大化并在最寬的流速范圍內提供最高效率。PumpIt工具使用試驗設計(DOE)建立一系列設計迭代,以探索每種組件的設計空間。然后,PumpIt為每種設計迭代生成幾何結構,并調用CFD軟件對每種設計迭代進行仿真。

圖4 使用等壓線和速度向量表示的CFD結果

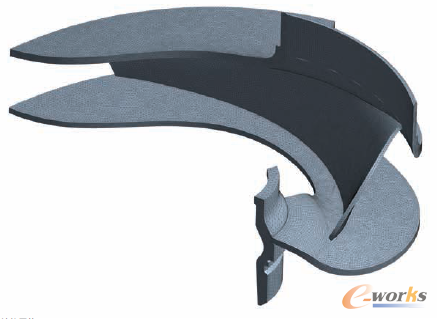

圖5 水力葉輪的變形

最初的DOE包括大約40種設計。它能確定哪些參數在仿真中最重要,并為這些參數圈定一系列最有用的值。然后,將參數和值作為Kriging優(yōu)化算法的起點,該算法可自動生成進行CFD評估的更多設計迭代。優(yōu)化程序評估每個設計迭代的結果,然后根據這些結果執(zhí)行附加迭代。每次迭代都使設計方案更接近效率目標。

圖6 體應力仿真

初始分析利用粗糙密度的網格和標準湍流模型來執(zhí)行,以縮短獲得有用參數值所需的時間。隨著設計向最優(yōu)值收斂,應使用更精細的網格和更高級的湍流模型來改進CFD模型。為獲得最優(yōu)設計的高保真度結果,工程師使用計算集群上的多達48個核進行分析。集群具有1000多個內核,使用在Lustre并行文件系統上運行的超過8TB的隨機存儲器和50TB的高速存儲設備。工程師一夜時間就仿真了數百個設計迭代。

圖7 結構網格

下一步是評估最有希望的設計方案的可制造性。Grundfos的工程師用幾種備選生產工藝來考量每種設計方案的生產簡便性。為此,他們對每種生產方法所需的幾何參數進行評估。在本例中,他們決定用不銹鋼板制造產品組件。最佳設計的性能統計數據顯示在PumpIt多維分析結果可視化界面中;該程序經過配置可顯示任何結果變量。

結構分析

使用CFD優(yōu)化水力設計后,Grundfos的工程師使用ANSYS Mechanical執(zhí)行結構分析,以確保每個組件都滿足疲勞壽命要求,同時保持盡可能低的成本和重量。他們將CFD仿真確定的水壓結果映射到有限元分析上,從而指定能夠與復雜水壓分布形式精確匹配的載荷條件。為最大限度降低計算成本并達到可接受的網格密度,設計人員應用了循環(huán)對稱方法。

圖8 每次迭代滿足設計目標的情況以圖形方式顯示在PumpIt解可視器中

根據國際焊接學會出版的《利用切口應力評估焊接結構疲勞的建議》對金屬薄板組件的焊接操作進行建模。使用切口應力法評估疲勞壽命。此外,團隊還使用子模型評估組件的關鍵區(qū)域,以達到較高的詳細程度,而又沒有顯著增加仿真時間。

工程師對自動工作流程進行配置以改變焊接參數,這樣就可確定如何優(yōu)化焊接工藝。團隊還使用結構仿真來預測給定生命周期內的故障幾率。除此之外,要獲得該信息只能通過昂貴、耗時的物理測試法來實現。Grundfos的工程師對輸入變量(包括焊接厚度、氣隙和流點)執(zhí)行多個敏感度研究,以確定組件疲勞壽命有關的設計魯棒性。仿真可提供每種輸入變量的疲勞壽命統計分布情況,從而有助于提高組件質量與可靠性。

圖9 Grundfos的工程師顯著提高了泵的水力性能

對于其它結構組件,可在設計過程的概念階段實施拓撲優(yōu)化,以獲得精細調節(jié)的設計方案。這樣能取代耗時且高成本的設計迭代,從而縮短開發(fā)時間和總成本,同時改善設計性能。Dassault Systèmes的Tosca拓撲優(yōu)化軟件與ANSYS Workbench接口和ANSYS結構求解器結合在一起。

改善性能和縮短上市時間最終,產品性能顯著提高,設計成本降低,并且研制時間縮短。Grundfos的工程師利用仿真顯著提高了新泵的水力效率。與傳統基于原型的設計過程相比,多物理場仿真過程將新泵的總設計時間縮短30%,并節(jié)省大約400000美元的物理原型設計成本。

最近,Grundfos決定向前邁進一步,將仿真過程遷移至ANSYS Workbench環(huán)境。

之所以選擇Workbench作為集成框架,是因為它能無縫集成多種ANSYS應用和第三方應用。ANSYS Workbench可用來開發(fā)最先進的用戶界面、工作流程和應用。Workbench的常用工具和服務包括參數管理、單位和表達式、應用開發(fā)工具以及求解器耦合功能,可以顯著節(jié)省設計時間。ANSYSHPC Parametric Pack許可證使Grundfos能以較低成本仿真大規(guī)模參數化設計方案。工程師使用Workbench工作流程創(chuàng)建仿真驅動的多物理場開發(fā)過程,用以設計葉輪、導流葉片和蝸殼等水力組件。該工具讓Grundfos將泵性能提高至更高水平,同時進一步降低設計成本和研制時間。

Grundfos得到了ANSYS渠道合作伙伴EDR Medeso的支持,該公司在Grundfos創(chuàng)建和實施仿真驅動開發(fā)戰(zhàn)略的過程中提供了大力支持。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業(yè)務領域、行業(yè)應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業(yè)務領域的管理,全面涵蓋了企業(yè)關注ERP管理系統的核心領域,是眾多中小企業(yè)信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:利用仿真技術加速泵的開發(fā)