自力型觸指是高壓開關最核心的部件。高壓開關的接通和斷開要依靠觸頭/觸指來實現,關鍵部件的壽命決定高壓開關的壽命,進而決定著高壓輸變電網的安全運行。W形截面自力型觸指是一種厚板沖壓成形零件,零件結構復雜,具有兩側彎曲、中部壓筋、尾端沖孔及端部壓彎特征。成形模具相對復雜,在保證觸指各成形部位精度的前提下,減少成形工序,降低模具費用,提高生產效率是此類零件的關鍵成形技術。本文在對W形截面自力型觸指成形工藝分析的基礎上確立了合理的工藝方案,通過有限元數值模擬對主要成形工序進行分析,設計模具工裝并成形合格零件。

1 W形截面自力型觸指成形工藝分析

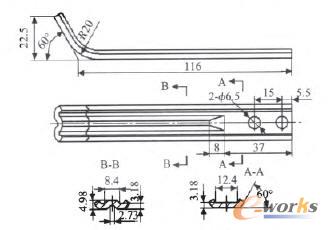

圖1為W形截面自力型觸指示意圖。零件屬細長件,寬度為16.8mm,料厚3.18mm,從橫截面上B-B可以看出橫向截面有兩個彎曲,中間壓筋,并且彎曲半徑較小,相對厚度較大,板料在彎曲、壓筋時會伴隨局部材料劇烈流動,容易引起開裂;R20mm的壓彎成形由于彎曲半徑較大,成形相對容易。

圖1 W形截面自力型觸指

根據零件外形結構特點,可確定以下幾種成形工藝方案:方案1:彎曲、壓筋復合+壓彎+沖孔:方案2:彎曲、壓筋、沖孔復合+壓彎;方案3:彎曲、壓筋復合+壓彎、沖孔復合;方案4:彎曲+壓筋+壓彎+沖孔復合。

從成形零件角度考慮,以上四種方案均可行,方案4為單工序模具,生產效率低,雖然模具結構簡單,但需要四套模具,模具費用高;方案1與方案4相比,少了1道工序,但與方案2、3相比,成形工序仍然較多,生產效率低;方案2中,彎曲、壓筋、沖孔在一套模具上復合成形所需成形壓力較大,對設備要求較高,不利于中小型企業生產;而方案3采用彎曲、壓筋復合,壓彎、沖孔復合兩套模具,不但生產效率顯著提高,而且可實現小型設備加工,適于中小企業產業化生產。

綜合以上分析,W形截面自力型觸指零件的成形工藝為彎曲、壓筋復合+壓彎、沖孔復合,此方案中彎曲、壓筋復合成形時W形截面區域金屬發生劇烈變形,易在劇烈變形區發生破壞;同時,由于坯料變形,制件厚度變薄,造成制件某些區域未與模具充分接觸,制件精度較差,嚴重時影響成品自力型觸指的使用性能。為了進一步確定成形參數及成形設備,采用Deform-3D軟件對彎曲壓筋復合成形工序進行數值模擬分析。壓彎、沖孔復合成形時,彎曲變形金屬變形相對平緩,而沖孔屬于局部沖裁,該工序研究的重點是復合成形如何實現,即如何設計壓彎、沖孔復合成形模具。

2 彎曲、壓筋成形有限元數值分析

2.1 創建幾何模型

在SolidWorks軟件中創建自力型觸指彎曲、壓筋復合成形模具和制件坯料模型,完成裝配,保存成“.STL”格式文件,導入到Deform-3D軟件。

2.2 網格劃分

W形截面自力型觸指截面形狀比較復雜,坯料相對變形較大,為使計算結果較好的與實際情況吻合,在計算時間許可下,使網格盡可能小。本模型設置坯料網格數為60000個。

2.3 材料參數設置

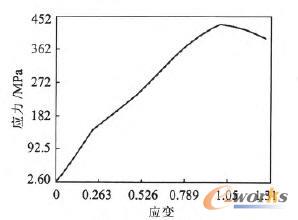

本文所研究的W形截面自力型觸指所用材料為Cu-Cr合金,由于Deform軟件材料數據庫不包含Cu-Cr合金,需導人合金性能參數。實際生產中自力型觸指選用的是經固溶+冷變形+時效后的Cu-Cr合金帶材加工而成,本文制備了相同處理條件后的拉伸試樣,在SHIMADZU(島津)AG-1250KN精密萬能試驗機上測試材料應力應變曲線,經過編輯導入到Deform軟件中。如圖2所示。

圖2 材料性能參數

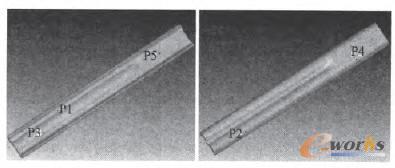

自力型觸指W形截面部位變形較劇烈,容易形成破壞。為了研究自力型觸指成形時應力、應變及破壞情況,在自力型觸指上選擇5個點,進行點跟蹤分析。圖3所示為跟蹤點的位置。

圖3 跟蹤點位置

2.4 模擬結果分析

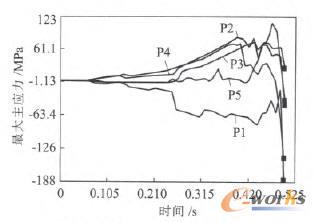

(1)應力、應變分析。圖4所示為自力型觸指成形過程中跟蹤點的應力變化曲線。從圖上可以看出,在成形過程中處于圓角部位的點P2、3和P4主要受到拉應力的作用,且P2受到的拉應力最大。P1部位在成形開始時就與模具接觸,在成形過程中一直受到上模的壓力作用,因此該點處的應力主要表現為壓應力,且在變形不同階段呈現出不規律的上下波動趨勢。P5部位在成形初始階段不與模具接觸,產生變形較小應力幾乎為0;在成形中期階段固定端平面發生彎曲變形,該點由于受到內力作用產生拉應力,在不同成形階段拉應力值呈現出上下波動趨勢。自力型觸指成形終了階段由于受到模具的壓力作用,P1、2、4和5均表現為壓應力狀態;而P3處應力值大于0,說明該處未與模具接觸,沒有受到模具的壓力作用。

圖4 跟蹤點的應力變化曲線

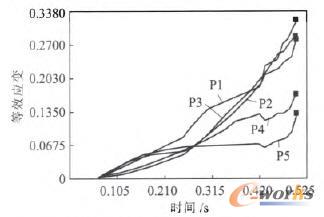

圖5所示為自力型觸指成形過程中跟蹤點的應變變化曲線。從圖中可以看出,各點應變均隨著變形程度的增加而不斷升高;在成形終了時,位于W截面部位的P1、2和P3的應變高于靠近固定端的P4和P5的應變,說明W截面部位的變形較為劇烈;同時處于W截面圓角部位的P2和P3的應變高于P1應變,說明W截面區域圓角部位是變形最劇烈的部位。

圖5 跟蹤點的應變變化曲線

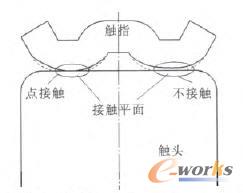

(2)上、下模具與零件接觸情況分析。自力型觸指的接觸面是平面,觸頭的接觸面是圓柱面,觸指與觸頭之間的接觸是線接觸。當自力型觸指加工精度較低時,接觸平面就難以保證,原來的接觸平面就可能形成曲面,這時觸指與觸頭之間的接觸變為點接觸或不接觸(如圖6所示),嚴重影響自力型觸指的通流能力。因此,沖壓成形時,應保證自力型觸指具有較高的尺寸精度,以滿足其使用工況要求。

圖6 加工精度較低的自力型觸指與觸頭裝配示意圖

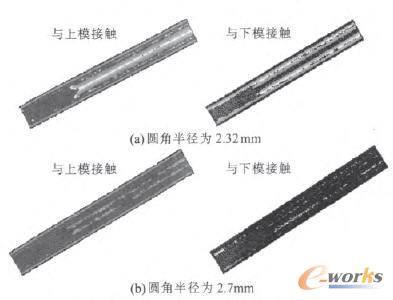

本文通過分析自力型觸指成形零件與模具的接觸情況,當零件與模具充分接觸時,就可以保證自力型觸指的接觸平面精度:當零件與模具接觸不充分時,就可能形成接觸曲面。圖7(a)為模具正、反面分別與上、下模具接觸情況。從圖可以看出,模具圓角半徑為2.32mm時W形截面區域的過渡圓角處,零件與模具未充分接觸,其他區域充分接觸。因此,需要對成形模具進行參數修正。圖7(b)為圓角半徑2.7mm時觸指零件與模具接觸情況。從圖可以看出,當圓角半徑為2.7mm時,零件正、反面均與模具充分接觸,零件尺寸精度得到保證。

圖7 零件與模具之間的接觸點分析

3 成形模具設計

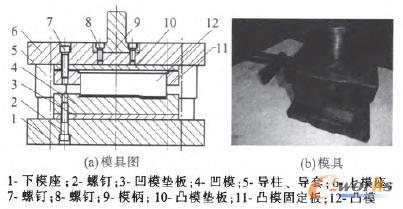

根據自力型觸指成形工藝,需設計2套成形模具,即彎曲、壓筋復合模和壓彎、沖孔復合模。彎曲、壓筋復合模所需模具行程較短,模具采用板式結構,不設計卸料裝置,零件成形后,可使用手動工具將其取出。為了提高零件質量,設計了導柱導套。彎曲壓筋復合模模具結構如圖8所示。

圖8 彎曲壓筋復合模

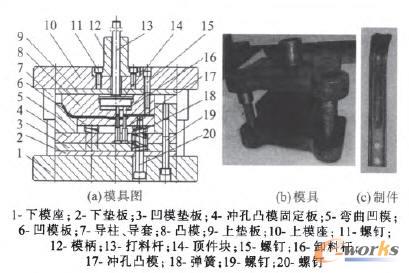

壓彎、沖孔復合模采用正裝式設計,凸凹模在上模,彎曲凹模和沖孔凸模在下模。工作時上模下行,凸凹模與組合凹模進行壓彎,接近彎曲終了時,沖孔凸模與凸凹模內孔進行沖孔,沖孔廢料卡在凸凹模模孔內,卡在彎曲凹模中的零件由頂件裝置從凹模中頂出:卡在凸凹模中的沖孔廢料由推件裝置推出。每沖裁一次,沖孔廢料被推下一次。

凸凹模模孔內不積存廢料,脹力小,不易破裂。可以看出,正裝式復合模工作時,板料是在壓緊的狀態下分離,因此沖出的零件平直度較高。壓彎、沖孔復合模模具結構及制件如圖9所示。

圖9 彎曲沖孔復合模及制件

4 結論

本文對自力型觸指進行工藝分析及有限元數值模擬,重點模擬分析了零件在彎曲壓筋成形工序中坯料的應力應變特點,上下模與坯料的接觸情況,為改進模具結構,提高制件精度和提高模具壽命提供依據;設計了兩套成形模具,最終成形出合格制件。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:W形截面自力型觸指成形模擬及模具設計