MES(Manufacturing Execution System 生產執行系統),是指運用及時、準確的生產過程信息,指導、啟動、響應并記錄工廠活動,是一個把生產網絡化的系統,它對生產原料的進廠到產成品的出廠整個生產過程進行全程物流管理和跟蹤,從而能夠對生產相關條件的變化做出迅速的響應、減少非計劃停產,提高企業生產過程的效率;通過對罐存和庫存的跟蹤,有助于及時交貨,加快庫存周轉,進而提高企業的經濟效益。

MES2.0 是石化盈科開發的,2006 年2 月天津石化成立了MES 項目組,通過前期建模和測試于2007 年1 月正式應用于聚酯部。通過應用此系統確保了生產過程數據的來源唯一、準確、及時;數據及數據處理結果可以在企業實現共享;系統中的信息可通過多種方式進行綜合展現。

1 MES 的特點

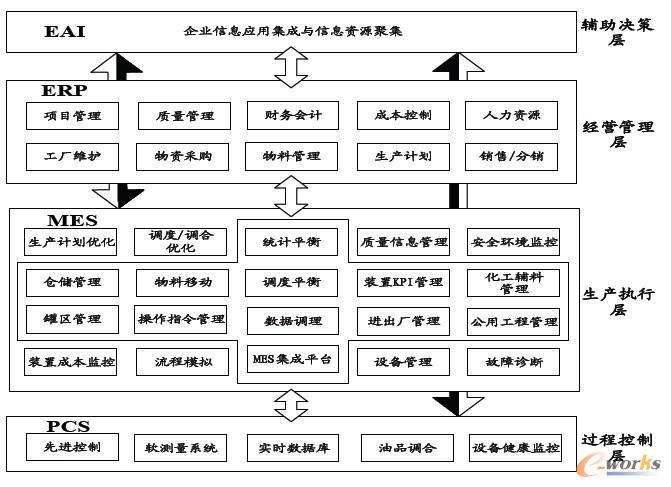

一個完整的企業信息架構應包括ERP、MES、PCS 三個層次。生產執行系統是流程工業綜合自動化系統ERP/MES/PCS 框架結構中的關鍵層,向上連接ERP,向下連接過程控制層(PCS)。MES 在企業的綜合自動化中起到了承上啟下的作用,是整個流程工業綜合自動化技術發展的關鍵。結構圖如下所示:

中石化MES2.0 的核心是“2+1”平衡模型,其中的“2”分別為“調度平衡”和“統計平衡”模型;而“1”為“裝置校正”模型。其中統計平衡是MES 系統的精華部分,所有數據都最終在這里匯總。所以,必須確保裝置校正模塊數據采集的全面性和統計平衡取到的數據與裝置錄入數據的一致性。

2 MES 原理

MES 主要包括企業生產數據集成平臺與核心數據庫、裝置數據校正、物料移動管理、罐區管理、公用工程管理和全廠物料平衡統計等系統。這些系統由九個模塊組成,其中包括五個基礎模塊,即裝置、罐區、倉儲、進出廠、部際互供;兩個平衡模塊,即調度平衡和統計平衡;兩個相對獨立的模塊,即三劑輔料、公用工程管理模塊。這些模塊都是MES 系統的重要組成部分。如果說各模塊勾勒出了MES 的整體框架,那么系統中罐區、裝置、側線、界區、節點、緩存罐等就是填滿這些框架的內容,并且將各模塊聯系在一起,形成一套完整的生產流程。

MES 通過五個基礎模塊將基礎數據輸入到系統中,經由調度模塊解析、推量后,最終匯總到統計模塊。側線、緩存罐等是數據輸入的窗口。

裝置校正模塊負責裝置的相關基礎數據的采集,基于裝置的設計參數模型和裝置投入產出模型,綜合考慮生產加工方案,按照一定的邏輯進行數據校正,實現裝置級的物料平衡,剔除測量值的顯著誤差,支持基礎投入產出臺帳,實現裝置級的物料平衡。所以,在中石化MES2.0 系統中及時、準確、全面的采集數據是裝置校正的核心問題。在石油化工行業物料形態主要以氣、液態為主,但其中不免會有固態物料,在數量很大或計量手段有限的情況下,很難盤點出這些物料的庫存。然而,在MES2.0 中料倉、緩存庫的盤存量是裝置校正模塊中的重要數據。由此,重要數據計量困難的問題急待解決。

3 MES 在聚酯部的應用

3.1 料倉緩存量計量

3.1.1 困難問題的產生

因聚酯部物料主要以固體物料為主,而烯烴部和芳烴部均以液體物料為主,所以MES 的應用情況也有所不同。

石油化工企業的生產屬于典型的連續性流程制造業,從原料進廠到投入到生產裝置,從產品產出到出廠均是連續進行的。而且各裝置之間的銜接性也很強,上游裝置的產成品一般作為下游裝置的進料線原料。以聚酯部聚酯裝置為例,聚酯裝置的產品PET 熔體是下游長絲/短絲裝置的原料,所以保證上游裝置的運行穩定,是杜絕全廠非計劃停車的基礎。聚酯裝置的主要原料是精對苯二甲酸(PTA)和乙二醇(EG),其中PTA 是由芳烴部PTA 車間供給的。為了保證原料充足,首先把料送到體積較大的PTA 大料倉儲存起來,再由大料倉送到日料倉供裝置使用。由于PTA 屬于固態粉料,由壓空直接吹送到大料倉,所以料位面不可能是水平的,一般呈斜坡狀,在這種情況下料位計很難準確地計量出料倉的真實料位,而且當料位較低時,掛在料倉壁上的料掉落下來后,料位計的顯示值會是一個虛假的增長值。在這種情況下,靠現有的計量手段很難準確的計量出料倉的真實料位,所以,只能用人工檢尺的方法。由于人工檢尺非常麻煩,所以我們每月只檢一次。

MES 在天津石化的建模初期,計劃把聚酯部大料倉做罐區處理,通過追蹤收付關系和班檢尺來進行管理。這樣,大料倉的進料量、出料量和庫存量都能在系統中體現出來。但是,由于現有計量技術的局限性,進出量和庫存量都會出現較大偏差,有悖于MES2.0 確保數據真實性的原則。

3.1.2 解決困難問題的方法

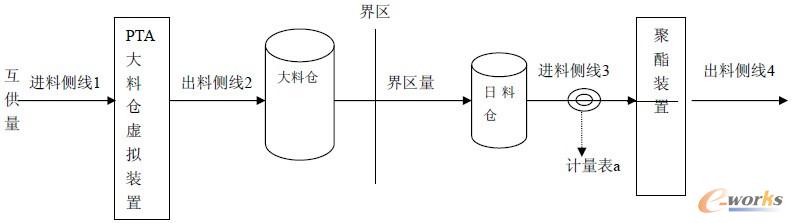

確保生產過程數據的來源唯一、準確、及時是中石化MES2.0 系統存在的價值根本,為了將MES2.0 系統的存在價值發揮到極致,必須解決大料倉盤存的問題。解決方法如下:建立一個虛擬裝置,把大料倉作為這個虛擬裝置的緩存罐處理,裝置的進料量是互供量,出料量也是互供量,即對這個虛擬裝置而言,進出物料完全一致,而且數量相等,最終進入緩存罐——大料倉。生產流程如圖所示:

大料倉的進料量就是虛擬裝置的進料量,出料量是虛擬裝置與聚酯裝置之間的界區量,界區量可由聚酯裝置日料倉的存差量和裝置投入量計算得到。計算公式如下:

界區量=日料倉的存差量+進料側線3 的側線量

為了便于理解以上公式,下面就一些詞匯作一下具體說明:

1) 側線:以實際物理上的進出料管線為基準,進或出同種物料的多條管線可以定義為一條側線。

2) 側線量:裝置直接投入或產出的量。

3) 緩存罐:在裝置內有若干個物理罐,在生產與統計中需要這些罐的罐存量,但又不關心這些物理罐之間的移動關系。緩存罐必須與側線關聯在一起,同一個緩存罐不能同時屬于多條側線。

4) 界區:兩裝置之間、裝置與罐區之間、互供點與裝置之間、裝置與倉庫之間統稱界區。按照生產流程,界區上游模塊給下游模塊的量稱為界區量。

5) 存差量:指緩存罐的緩存后量與緩存前量的差值。

6) 班檢尺:MES 系統要求每天的6:00、14:00、22:00 這三個時間點對儲罐進行人工檢尺,通過檢尺出來的罐高,計算出罐量。原則上只要是發生了收付關系的儲罐都有進行班檢尺。

7) 期初量、期末量:每個統計周期,在盤存時點上通過盤點取得的實物量數據,視為該統計周期的期末量,同時也成為相鄰的下一個統計周期的期初量。即早班的緩存量可視為早班的期末量,同時又可視為中班的期初量。

由此可見,增加一個虛擬裝置后,我們只需在期初給出一個通過人工檢尺得到的較準確的大料倉的庫存量,以后每個班次都可以通過計算得到相對準確的量。計算公式如下:

期末量=(側線2)側線量+期初量-界區量

3.2 產品入庫

3.2.1 困難問題的產生

在化工板塊中,聚酯部、烯烴部和芳烴部都有固態產品,固態產品需存放到倉庫中。烯烴部和芳烴部的固態產品下線后,按照未指定等級在產品管理站辦理預入庫手續,待產品化驗出等級后,再由產品管理站與車間辦理正式入庫。聚酯部的產品入庫業務具有獨特性:產品在車間生產完畢后,經化驗分等,按等級進入倉儲車間由車間人員直接辦理入庫手續。而MES 項目顧問在編制固體產品入庫程序時,是依據天津公司多數作業部的入庫環節編制的,沒有考慮到聚酯部產品入庫業務的獨特性。在天津公司MES 項目進入各模塊接口檢驗階段時,發現聚酯部統計模塊進行統計匯總后,各裝置的入庫產量數據匯總不到統計層面,這些固態產品的產量數據對于生產作業部來說是必不可少的統計指標。

3.2.2 解決困難問題的方法

在遵守MES 系統產品入庫程序的前提下,為了使聚酯部的固態產品的產量數據能夠及時、準確地匯總到統計層面,同時又不改變聚酯部實際入庫流程的情況下,解決辦法如下:

產出固態產品的車間,根據其實際的生產情況,對下線后產品存放問題的處理方式各有不同,有的直接入庫,有的暫存車間。不管是那一種情況,在MES 系統中,車間都不設置緩存庫。下線后的產品產量數據由車間人員直接錄入到倉儲管理模塊中。在錄入過程中視各車間具體情況而定,如下線后已經檢驗出等級的,在錄入過程中需錄入等級;如下線后沒有檢驗出等級的,在錄入過程中錄入未指定(等級)即可。同時,還要為不同車間的產品各選擇一個指定的倉庫,這就完成了產品的預入庫。在實際生產中產品入庫后直接存放到最終存放地,但是在MES 系統中,入庫后的產品首先放入這個指定倉庫,這個指定倉庫相當于烯烴部和芳烴部的產品管理站。待產品檢驗出等級后,車間人員辦理正式入庫手續,倉儲人員再根據正式入庫單在MES 系統中查找正式入庫產品,并且用實際倉庫的名稱替換這個指定倉庫,最后對產品進行確定等級等處理后,就完成了產品的正式入庫。

4 結論

通過采取以上措施,使MES2.0 系統更加完善,也更適應聚酯部生產實際的需要。MES2.0系統的應用使得數據能夠及時、準確的被采集到,同時也使一些平時生產過程中很難計量的數據如PTA 大料倉的緩存量,通過系統的平衡及計算功能,也能較準確的被反映出來。這些數據能夠更好的反映生產的實際情況,為管理者和操作者作出正確判斷提供有力保障。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:中石化MES/ERP系統在聚酯部的應用