0 前言

這幾年機床行業已經有了相當大的發展:以機床行業的數控機床為例,我國數控機床已經批量生產,填補了許多空白,解決我國數控機床有無的問題,但在用戶的眼里國產的機床仍然不如進口的機床,差距還是不小,表現在技術創新能力不夠,原始創新差距大;工藝技術落后,為此必須:建立與完善創新組織體系;建立兩化融合產品創新平臺:注重產品創新路線、方法的研究;突破原來生產工藝的框框,實施制造工藝創新。為此建議:

1 深入發展企業信息化,促進企業由大變強

當前及相當長時期內企業必須由大變強,這已形成共識,根據世界經濟發展,計算機、信息技術與自動化技術是推動行業企業由大變強的重要支柱,把深入發展計算機、信息技術、自動化技術的應用是企業由大變強非常重要的途徑。機床行業是我國機械工業企業開展計算機、信息技術應用的先行者之一,但是由于種種原因目前沒有保持領先,據2009~2012工信部信息化推進司及中機聯會同有關部門共調查機床行業71家樣本企業目前行業企業信息化情況指出:雖然我國機床行業兩化融合取得了一定的效果,但還存在諸多方面的不足,具體來說有四個方面:

1)生產管理理念落后,制造環節信息技術應用水平低。目前,我國機床行業企業的生產方式和管理理念普遍落后,企業缺乏動力和條件發展生產制造環節的信息化,使得制造環節兩化融合水平成為機床企業提高生產效率和產品質量的瓶頸。

2)綜合協同創新能力不足。根據兩化融合評估結果,機床行業企業目前信息化單項應用的情況整體較好,信息集成應用也有了一定的規模和水平,但信息系統之間綜合集成、協同與創新的水平還有待提高。其中,規模較小的企業由于起步較晚、基礎投入不足、管理不規范等制約因素,實現綜合集成及協同與創新更加艱難。

3)缺乏適應行業需求的信息系統。信息系統是企業兩化融合建設的基礎,目前市場上缺乏較為適合機床企業的信息系統,使得兩化融合工作往往事倍功半,難以達到預期目標。

4)行業標準滯后,兩化融合規范程度不足。

適合機床行業的信息化建設標準對行業企業規范、深入推行兩化融合工作具有重要意義。目前我國尚沒有統一的信息化標準規范,機床行業更是缺乏適用的兩化融合標準,這導致機床企業在單項系統應用中往往采用不同的建模標準和業務流程規范,使得各系統之間數據交換、銜接和協同集成困難重重。

為此,要使機床行業企業順利、快速由大變強,充分利用世界經濟發展經驗,按照國家深化兩化融合方針,強化計算機、信息技術與自動化技術的應用是改變目前由大變強進程中“重硬輕軟”關鍵。

2 深入發展行業工業軟件,開展機床企業軟件平臺建設

根據工信部及中機聯調查,我國機床行業兩化融合取得了一定的效果,但缺乏適應行業需求的信息系統(工業軟件),沒有統一的信息化標準規范,兩化融合規范程度不足,加上生產方式和管理理念普遍落后,形成綜合協同創新能力滌不足,為此深入發展行業工業軟件,開展床企業工業軟件及平臺建設,是解決應用信息技術促進行業企業由大變強的重要途徑

1)開發行業工業軟件

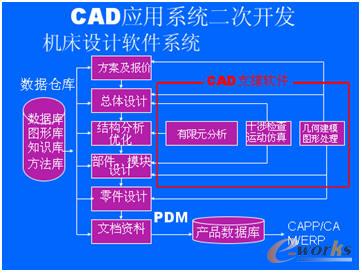

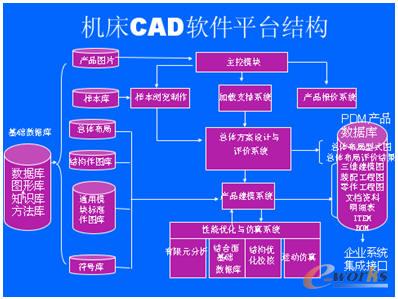

工業軟件對于機械工業廣義是指CAD/CAE/PDM/CAPP/NCP/CAM/ERP/SCM/MES/CRM及PLM等等,由于機械工業的復雜性,由幾十個大行業,幾百個小行業,廣義等等,由于機械工業的復雜性,由幾十個大行業,幾百個小行業,廣義CAD/CAE/PDM/CAPP/NCP/CAM/ERP/CRM及PLM等等雖然具有機械工業的共性,但無各具體行業的特性,尤其是機床是制造是機械工業的基礎,具有多品種、單件、中小批量且高精度、高耐用特點,所以一般機械工業軟件用于機床制造不能得心應手,必須進行大規模二次開發,才能成為機床行業企業中的軟件平臺所需軟件,在行業工業軟件的特性中最關鍵在于機床設計系統,現以機床設計CAD/CAE/PDM系統為例(其他系統另行文稿)來說明開發行業工業軟件,圖1是機床CAD系統的二次開發,說明廣義的CAD/CAE/PDM(稱為支撐軟件)必須進行二次開發后才能成為機床設計CAD系統,也就是說要利用CAD/CAE/PDM支撐軟件,開發成為床行設計CAD軟件系統,包括:方案及報價系統、總體設計系統、結構分析及優化系統、部件(模塊)設計系統、零件設計系統、文檔處理系統及相關數據庫系統等等。

圖1 機床CAD系統二次開發

2)建立機床設計數據倉庫

要構成得心應手應用平臺除了軟件系統外還需建立相適應的數據庫、圖形知識庫與方法庫,可稱為床行設計數據倉庫。在床行設計時需要大量的參考資料,如機床設計手冊中的推薦的計算方法、計算公式、常用數據、圖表、典型結構與圖形等等,如果沒有數據倉庫,在機床結構設計及校核中,需要查閱大量設計資料、圖表,以獲取各種計算系數只好由設計人員按照手冊及有關資料進行查取,還要將這些數據輸入計算中,才能完成運算,這就需要花費大量時間,采用數據庫方法將有關圖表、數據進行處理,可以由程序方便地進行查詢,同時保證計算結果準確性。另外,大件的系數數據庫和其他的數據庫不同,在設計時用戶可能無法得到與表中字段值完全相符的數據進行查詢,這時需要根據數據庫中的值進行插值計算,以得到符合要求的值,所以得心應手的機床設計平臺必須建立相適應的數據庫,在典型產品的基礎構件;典型產品的整體模型與通用部件、模塊選用中需要各種圖形,在優化分析、計算中需要各種方法,為此必須建立機床設計數據倉庫。

3)引進支撐系統后建立機床設計系統應開發的具體內容

①完善圖形處理功能。一般支撐系統已提供圖形處理功能,但根 據實用, 可能要做一些修改、補充。如圖框,標題欄,標題欄位置,標識方法,線型,字體,符號代號,明細表等。

②建立產品開發數據庫:

基礎通用數據庫,標準數系,尺寸公差,配合,形位公差,粗糙度數據及其符號、代號;專業用符號、代號,電器、電子、氣動、液壓、管路、焊接、加工、裝配等;

●常用材料數據庫,原料、材料的名稱、代號、標準號、性能、規格等;

●產品標準及技術規范、已頒布的國標、行標及有關國際標準;

●設計專業數據,機械強度、振動、磨擦、腐蝕、電磁、氣動、液壓等數據;

●制造工藝數據,鑄造、鍛造、沖壓、剪切、焊接、切削、熱處理等數據;

●企業工藝裝備:各種加工制造設備及重要工裝的參數、性能。

③建立產品圖形庫:

●結構要素特征,包括螺紋、鍵、花鍵、齒形、槽(鍵槽、密封槽、退刀槽、燕尾槽、T形槽、皮帶槽等)、圓弧、球、倒角、倒圓、導軌、孔、孔系等;

●通用零件,支承、防護、操作、控制、緊固、連接、液壓、汽動、潤滑、定位、導向、傳動類中的盤、套、軸、齒、螺、 紋、板、條、塊等形狀的零件;

●標準件,各種國標、行標或國際標準的零部件;

●機電配套類,軸承、電機、電器、電子、原件、線纜、儀器、儀表、液壓、汽動、潤滑、五金、化工等;

●通用部件、模塊,本企業的通用部件或模塊;

●典型產品的基礎構件;

●典型產品的整體模型。

④建立方法庫:

機床優化設計方法:機床有限元分析;機床可靠性分析;機床相似性分析;機床模塊設計分析;機床功能成本分析;其他決策方法分析。

⑤知識庫:

用人工智能、專家系統構架工具,總結企業對產品開發、設計經驗,建立專業性的知識庫。

⑥建立方案設計報價系統。

⑦建立總體整機設計、部件(模塊)設計、零件設計系統,以及電器、液壓(氣動)、電子控制系統設計系統。

⑧建立工程信息管理系統,對全部工程數據進行管理、使用、維護、及產品文檔、明細表生成系統。

⑨與工廠其它系統的接口,包括與CAPP、CAM、ERP等。

4)建設機床企業CAD軟件平臺

(1)機床企業CAD軟件平臺建設

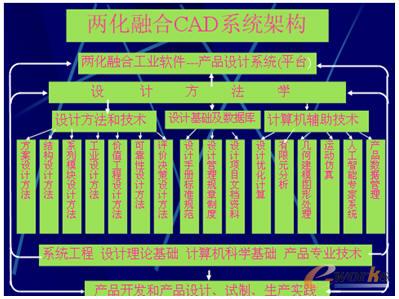

圖2是一般機械行業企業中的軟件平臺建設架構。

圖2 兩化融合的CAD系統的架構

圖3是機床設計CAD系統功能體系。

圖3 機床設計CAD系統功能體系

圖4是根據一般機械行業企業中的軟件平臺建設架構及機床設計CAD系統功能需求而設計的機床CAD軟件平臺系統的軟件結構。

圖4 機床CAD軟件平臺系統的軟件結構

3 注重產品創新路線、方法的研究

企業作為創新的主體,必須加強研發能力,才能適應不斷變化的市場需求。但是,企業以生產經營為宗旨,通過生產-銷售-生產的方式在運行,企業技術人員很難全身心處于技術研發的氛圍中。服務生產,服務客戶是每個技術人員必須做好的本職工作,用于技術研發的時間、空間相對不足。其二,掌握的技術先進程度不高。其三,企業的新產品開發速度不能適應市場的快速需求。其四,企業的高端人才匱乏,滿足不了企業可持續發展的深層次需求,創新體系或者創新聯盟的建立已成必然。

建立行業共享的創新體系,貫徹以企業為中心的產學研用相結合的創新路線,國家領導人在多次講話中均給予了充分的肯定,而且也在大力推進這項工作的實施。但由誰牽頭、機構如何建立、如何管理等等問題都是大家看不清楚的事情,而且企業與企業,企業與院校都是平等關系,難以達到政府、行業協會能夠發布命令、組織協調的能力和高度。所以,仍需上級部門統籌安排、協調組織。

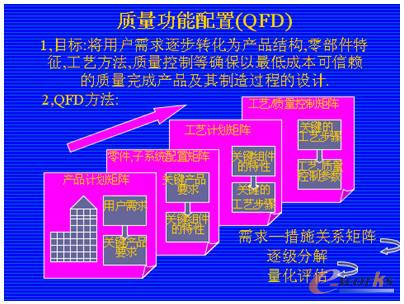

注意深入研究以用戶需求為目標的產品創新方法的應用,圖5是以用戶需求為目標的產品質量與功能創新方法QFD示意圖。

圖5 以用戶需求為目標的產品創新方法QFD示意圖

4 建立機床行業的信息化建設標準及規范

在數字化企業中,數字化標準是數字化設計、制造、管理等全面生命周期活動中所制定和遵守的一系列可重復使用的規則、導則或特性文件,是制造業數字化的基礎保障,在傳統手工作業時有GB/T 10609.1-89(國際標準組織7200-1984) 技術制圖標準與行業標準JB/5054.1-6054.6-2000“產品圖樣及設計文件”,JB/T9165~JB/T9169,JB/T8514關于工藝文件,工藝管理等一系列工藝標準,這些標準控制產品,工藝設計的圖樣及文件,保證手工作業產品,工藝設計正常運轉,保證手工作業生產經營管理的正常運轉。在計算機應用條件下(數字化企業)什么是符合計算機應用規范化與標準化的產品數據?目前圖形數字化有STEP標準,但其它無標準,包括產品模型、屬性數據、產品結構數據、各種工藝數據(工藝路線、工藝規程、工藝定額等)等。為此制訂企業全面信息化數字化標準是促進企業信息化的發展,落實中央信息化與工業化融合,轉變經濟發展方式的政策的重要步驟。

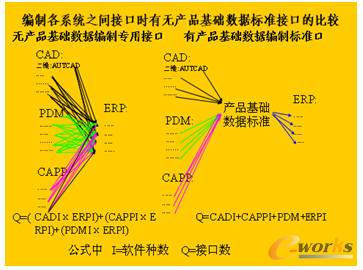

目前我國尚沒有統一的信息化標準規范,機床行業更是缺乏適用的兩化融合標準,這導致機床企業在單項系統應用中往往采用不同的建模標準和業務流程規范,使得各系統之間數據交換、銜接和協同集成困難重重,因此開發行業工業軟件必須制定行業的信息化標準及規范。圖6是建立產品基礎數據標準與無產品基礎數據標準情況下在系統集成中編制接口的比較。

圖6 建立產品基礎數據標準與無產品基礎數據標準情況下在系統集成中編制接口的比較

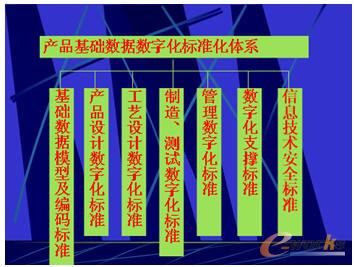

為了制訂企業全面信息化數字化標準,首先制訂企業全面信息化數字化標準體系。圖7是企業全面數字化基礎技術標準體系。(具體數字化基礎技術標準由于篇幅有不能祥述)

圖7 企業全面數字化基礎技術標準體系

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/