1 引言

由于塑料制品的多樣性、復雜性及設計者經驗的局限性,很難精確地設計出一套可降低成本、節省時間、提高塑件質量及保證成品合格率的成型工藝方案。傳統的塑件開發及其成型模具的設計依靠設計人員的經驗進行,從設計到修改再到設計,需要反復迭代,不斷優化。若在模具設計過程中運用CAE技術,通過模擬塑件的成型過程能夠輔助設計人員設計出精確、高效的模具,從而達到提高模具設計質量、降低模具成本、縮短模具交付工期的目的,節約了時間和成本。現以純平顯示器面板注射模為例,介紹CAE技術在模具設計中的應用。

2 塑件分析

圖1所示純平顯示器面板可分為面板(425mm*390mm*25mm)和底座(290mm*200mm*20mm)兩部分,外觀質量要求表面光滑,光澤好,無明顯的成型痕跡和缺陷(如飛邊、縮痕),而底座及內表面作為不可見部分,對質量要求沒有外觀可見部分高。塑件形狀復雜,有很多孔和加強筋,容易出現熔接痕、氣穴以及冷卻不均導致的翹曲變形等缺陷。正確設計澆注系統、冷卻系統是該模具設計的難點。

圖1 純平顯示器面板

3 CAE分析

3.1分析前處理

將塑件模型通過MDL導入到MPI模塊中。純平顯示器面板屬薄壁件,在導入模型時采用Fusion網格對模型進行網格劃分。為了保證分析結果盡量準確,需對所得網格進行修改、優化。網格統計信息為:三角形單元數92737,最大縱橫比9.99,平均縱橫比2.24,匹配率為90.6%。

塑件材料選用聚苯乙烯(HIPS),成型工藝參數為:熔體溫度220℃,模具表面溫度50℃,其余采用默認值。

3.2填充分析

為了不影響塑件外觀質量,采用潛伏式點澆口(澆口直徑φ2mm,分流道直徑φ8mm)進料。由于塑件體積較大,需填充熔體較多,設計3澆口、4澆口、5澆口3種方案,從中選擇最優方案。3種澆注方案如圖2所示。

圖2 澆注方案

3.2.1填充時間

分析3種方案的填充時間,從圖3可以看出,熔體到達型腔各處末端的時間方案一最接近,即填充相對最平衡。

圖3 填充時間

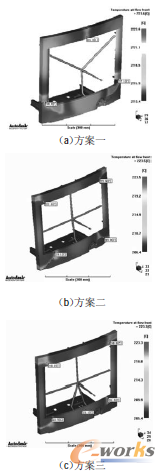

3.2.2熔體前沿溫度

3種方案的熔體前沿溫度如圖4所示,前沿溫差分別為10.2、17.1、17.9℃,前沿溫差較低的對填充最有利,故方案一較優。

圖4 熔體前沿溫度分布

3.2.3V/P轉換點壓力分布

圖5所示是3種方案的V/P(注射速度/保壓壓力)轉換點壓力分布狀態圖,V/P轉換點壓力分別為74.67、67.51、80.37MPa,都不太高。方案一壓力分布均勻,熔體流動基本平衡;方案二底座大部分區域壓力較低,可能造成保壓不足而收縮率過大;方案三壓力分布普遍較高,底部澆口附近最高,可能造成過保壓,出現飛邊。綜合比較,方案一最合理。

圖5 VIP轉換點壓力分布

3.2.4熔接痕分布

圖6所示為3種方案的熔接痕分布,方案一只有3條主熔接痕,所處位置對塑件性能影響不大;方案二有4條主熔接痕,均處于塑件四角對角線上,對塑件力學性能影響較大,底部兩角處熔接痕特別長,嚴重影響塑件承力能力;方案三有5條熔接痕,4條所處位置同方案二一致。分析熔接痕處熔體前沿溫度,方案一稍低,只比熔體溫度(220℃)低2~3℃,熔接痕處熔體溫度可以保證。綜合考慮,方案一較佳。

圖6 熔接痕分布

通過以上分析結果可知,方案一為最優方案,因此以方案一對塑件進行翹曲變形分析。

3.3冷卻、流動、翹曲變形分析

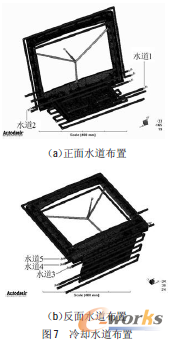

分析塑件達到頂出溫度時(未創建冷卻水道)所用時間,塑件底座時間較長,原因是底座厚度較面板大,因此底座需加強冷卻。考慮模具結構、冷卻水道布置及塑件冷卻要求,采用5組冷卻水道。分別布置于底座上、下面、面板上、下面、面板四周,水道布置如圖7所示。基本參數同填充分析一致,注射+保壓+冷卻時間設為30s,其他參數采用默認設置。

圖7 冷卻水道布置

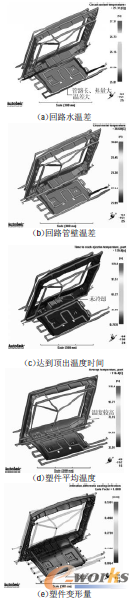

冷卻分析結果主要從回路水溫變化、回路管壁溫度、塑件到達頂出溫度時間、平均塑件溫度、冷卻不均等引起的翹曲變形幾個方面討論。圖8(a)所示回路水溫差2.3℃,水溫最高處于底座冷卻水道1(見圖7),原因為該水道路徑較長,底座熱量大;圖8(b)為回路管壁溫度,溫差4.61℃,處于5℃以內,較合理。由圖8(c)可知,塑件達到頂出溫度時間較長,達129.8s,而底座上部仍處于未冷卻狀態,原因為水道設計不合理,不能實現快速冷卻。分析塑件平均溫度如圖8(d)所示,同樣是底座上部區域較高,原因同樣是冷卻水道設計不合理。由圖8(e)可知,塑件冷卻不均引起的變形量為0.0064—0.5391mm,而底座尾部變形量達到最大,將會造成塑件向內收縮而引起翹曲變形。

圖8 冷卻分析

綜合以上分析,該水路設置不合理,底座上部水道2離塑件距離遠,而該區域恰好處于澆口附近,且存在壁厚較大部分,以上結果均證實該處存在冷卻問題;對于底座尾部翹曲變形嚴重也是由于水道1設置不合理造成的。

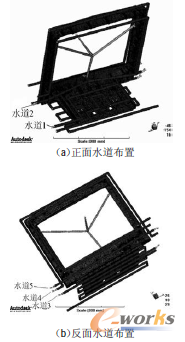

基于上述水道設計缺陷,重新設計冷卻水道1、2。水道1進出水方向設置于底座另一邊;水道2底座上部采用翻水孔,縮短水路至塑件表面距離,冷卻的澆口位置距離水道達到最短,改進的冷卻水道如圖9所示。

圖9 改進的冷卻水道

對比改進的冷卻水道前5組數據,回路水溫差降低至1.54℃;管壁溫度差同樣有所降低;塑件達到頂出溫度時間大幅度降低,為78s,對于該類大型塑件,冷卻時間可以接受;塑件平均溫度分布較均勻;冷卻不均引起的翹曲變形量為0.0025-0.2596mm,最大值減半。綜合考慮,優化后水道布置合理。

4 模具設計

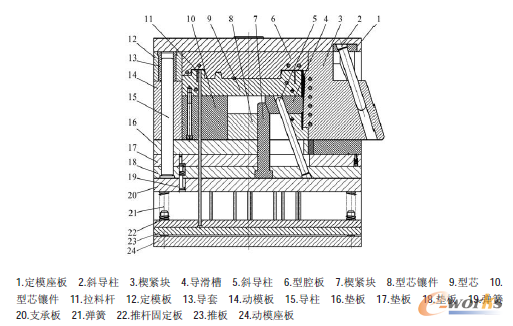

利用Pro/E軟件并綜合了Moldflow分析結果,完成了模具設計,模具結構如圖10所示。塑件內外皆需側抽芯,外側直接采用普通斜導柱抽芯,斜導柱固定于定模側,滑塊及導滑槽安裝于動模。考慮側滑塊成型面積大,承受熔體壓力大,特設置雙楔緊塊,防止鎖緊力不足而溢料。內側滑塊采用傳統布置方式會導致無法實現抽芯或生產塑件時操作不便等問題,因此采用斜導柱、滑塊均布置于動模側。開模時,在彈簧作用下定距分型面打開,定距拉桿控制分型距離完成內抽芯;緊接著主分型面打開。在動模后退的過程中,開模力通過斜導柱作用于側型芯滑塊,側型芯滑塊隨動模后退并在導滑槽內向外滑動,直至滑塊與塑件完全脫開,側抽芯動作完成。塑件包在型芯上繼續后移,直至注塑機頂桿與模具推板接觸,推出機構開始工作,推桿將塑件從型芯上推出。合模時,借助彈簧使推出機構先復位,斜導柱使型芯滑塊向內移動,最后完成合模。

圖10 模具結構

5 結束語

CAE軟件應用于塑件的開發和注射模的優化設計中不僅縮短了塑件的開發周期,而且提高了模具設計的效率。在純平顯示器面板的模具設計中,將Pro/E中的注射模設計模塊和Moldflow的CAE分析功能綜合使用,避免了模具設計完成后反復試模和修模的過程,提高了模具的開發效率,降低了模具制造成本。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:基于CAE的純平顯示器面板注射模設計