飛機產品結構復雜,協調環節多,精度要求高,工藝階段多,需要綜合考慮產品裝配的精度、時間、成本和效率,使得裝配工藝設計非常復雜。工藝過程設計中存在的問題會造成后續生產裝配的時間周期變長,成本升高,也將影響最終獲得的產品精度。資料顯示,如果在實際生產裝配階段才發現問題,整個費用將增加50%。所以,對設計的工藝過程進行分析和驗證,對保證產品精度,減少生產裝配中的錯誤,降低裝配成本具有重要作用。計算機技術和仿真技術在工藝設計中的應用,可提供數字化工藝設計和仿真驗證的手段,從而可有效提高工藝設計的水平和效率,已得到廣泛的研究和應用。在裝配工藝設計中,仿真工具可以對裝配過程進行順序仿真、裝配路徑干涉檢查、裝配公差分析和仿真、裝配生產線物流和生產線能力平衡仿真、機構運動仿真、以及裝配變形仿真等。其中,將裝配可行性、裝配順序、裝配路徑、裝配公差分配及裝配生產線能力平衡等工藝內容和工藝參數在計算機模擬環境中進行分析和驗證,以保證這些內容和參數的正確性和可用性,是大多飛機制造企業針對飛機裝配工藝過程需要進行仿真。但由于需要仿真驗證的內容和參數多,因而需要涉及的仿真系統多,且仿真系統的使用一般都比較復雜,仿真模型需要具備專業知識的人員進行建模。例如,使用公差仿真軟件3DCS,就需要建模人員能熟練操作三維CAD模型,理解特征的含義,具備國際最新的幾何公差規范GPS的知識,同時,對各種統計分析工具和分布函數具有較深的認識和了解。此外,由于不同企業使用的仿真應用系統不盡相同,比如裝配過程仿真軟件有DELMIA、EM Assembly;公差分析軟件有3DCS、eM-TolMate等,車間物流仿真軟件有Plant Simulation、Quest等。企業如果想更換仿真軟件或者在企業間交流仿真知識時,由于軟件不同,需要將相同功能的仿真模型在新的軟件中重新構建,增加了時間和成本,降低了效率。

裝配工藝過程仿真驗證方法及分析

由于仿真對于裝配工藝及后續生產的重要作用,學術界和工業界對仿真技術的研究和應用進行了大量的探索。美國國家標準技術研究院(National Institute of Standards andTechnology,NIST)建立了國家先進制造測試平臺(National AdvancedManufacturing Testbed,NAMT),進行虛擬制造的研究。在汽車行業,克萊斯勒公司在引進虛擬制造技術以后,新車型的開發時間由原來的36個月縮短為24個月。在航空制造業,國外以波音和空客為代表的工業界和學術界對利用仿真對裝配工藝進行驗證和優化做了大量研究和實踐。通過利用數字化技術,建立飛機全機級的三維設計實體樣機模型,在此基礎上進行全機產品單元的數字化預裝配;同時,考慮裝配工藝與裝配工裝夾具等裝配資源,以及人機工程學,采用數字化虛擬裝配仿真系統進行全機級產品裝配過程的數字化裝配仿真模擬,解決裝配過程的可行性、方便性和經濟性。通過盡可能早地發現產品及產品制造過程可能存在的干涉與不協調問題,在實物產品開始生產前解決所有可能出現的設計和工藝缺陷,優化產品結構與裝配工藝。

在國內,成飛公司利用達索的DELMIA軟件,對數字化裝配工藝仿真驗證和優化進行了應用研究,通過調用PPR HUB數據庫中存儲的工藝設計信息(如MBOM、AO)和三維數模進行了裝配仿真驗證。通過裝配過程仿真,及時地發現產品設計、工藝設計、工裝設計存在的問題,有效地減少裝配缺陷和產品的故障率,減少因裝配干涉等問題而進行的重新設計和工程更改,并通過仿真錄像使裝配工人更容易理解裝配工藝,減少了人為差錯。在新產品開發方面,通過三維數字化裝配工藝設計與仿真,減少了技術決策風險和技術協調成本。

目前對裝配工藝仿真的探索和應用主要包括以下幾個方向:

(1)協同仿真驗證方法。

通過建立不同仿真功能軟件之間的信息集成與通信,實現對裝配工藝全方位的驗證。如美國洛克希德·馬丁戰術飛機系統小組(Lockheed Martin Tactical AircraftSystems)和波音軍工部(BoeingMilitary Company)于1998年聯合開展的仿真評估驗證環境(SAVE)項目,該項目通過對F-22某組件進行仿真,證明通過利用集成多種仿真工具,設計人員和工藝規劃人員可以在產品設計階段就精確地預測產品的成本,計劃以及產品和工藝的可行性。通過仿真可以預測出產品實際生產中可能出現的錯誤,并顯著地減少這些錯誤。此外,數字化工廠技術是協同仿真驗證研究中較為成熟的技術,由卡爾斯魯厄大學Worn.H教授于2000年提出。在國外,數字化工廠技術已在航空航天、汽車、造船以及電子等行業得到應用,特別是在復雜產品制造企業取得了良好的效益,據統計,采用數字化工廠技術后,企業能夠減少30%產品上市時間;減少65%的設計修改;減少40%的生產工藝規劃時間;提高15%生產產能;降低13%生產費用。

Dong Liang等研究了飛機裝配工藝過程信息的表達方法,建立的飛機裝配工藝過程的四級模型,利用過程描述語言PSL將工藝過程四級模型轉換為中性的XML文件,在工藝系統和仿真系統之間共享過程數據,實現這兩者的協同。Heming Zhang等提出一種集成協同框架,實現了工藝數據在不同仿真系統中的共享。協同仿真驗證方法的技術特點是:多軟件協同,集成技術,并采用統一數據模型。主要缺點是建模周期長,成本較高。

(2)虛擬仿真驗證方法。

利用虛擬現實技術,讓工藝人員在虛擬環境中對裝配工藝進行驗證。如美國國家標準技術局NIST與華盛頓大學聯合開發的VADE(VirtualAssembly Design Environment)項目。國內也已開展了虛擬裝配的研究,如浙江大學、清華大學、上海交大、西北工業大學、北京理工大學及北京航空航天大學等高校都開展了相關工作。浙江大學CAD&CG國家重點實驗室在四面投影虛擬環境CAVE(Computer-Assisted VirtualEnvironment)中開發了完全沉浸式虛擬裝配原型系統IVAS(ImmersiveVirtual Assembly System)。清華大學國家CIMSI程技術研究中心在商品化CAD軟件Pro/ENGINEER基礎上二次開發了一個工具軟件系統——虛擬裝配支持系統VASS。上海交大開發了分布式虛擬裝配系統(DPVAE)。虛擬仿真驗證方法的技術特點是:虛擬現實技術,數據手套和立體眼鏡的使用。存在的問題是技術不成熟,成本高。

(3)數據驅動的快速仿真驗證方法。

美國聯合技術研究中心的Jeong等基于仿真數據和仿真模型分離的原則提出了一種分析、設計及數據庫驅動相結合的仿真模型自動生成方法。該研究采用IDEF1X建立數據模型,將其轉化成Access數據庫格式,并根據該數據格式在仿真建模類庫構建一個模型自動生成器。該方法使非仿真專業人員無須編程就能開發仿真模型,提高了建模效率。

NIST的Swee Leong等提出了解決車間生產系統數據交互和共享的核心制造仿真模型。

(Core Manufacturing Simulation Data,CMSD),利用這個模型,車間制造軟件如MES、ERP和MPS等可以實現與仿真環境DES的數據交互,通過集成數據驅動仿真軟件快速建模。該方法已在Volvo的異構噴涂車間生產中得到驗證。

Junfeng Wang等提出一種數據驅動的生產建模和復雜生產線仿真方法,該方法利用IDEF1x方法建立了一個完整的生產線仿真數據模型,通過二次開發Arena的數據接口,將生產線仿真數據數據導入Arena并自動建立對應的模型,實現了包括物料運輸系統的汽車生產線仿真的快速建模。

但現有的數據驅動的快速仿真建模的缺點主要有:(1)仿真模型與仿真軟件耦合度高,無法實現平臺無關;(2)仿真平臺系統封閉,不便于調用其中的仿真數據,難以有效地利用仿真的結果;(3)多為針對特定的仿真軟件和仿真功能,建模方法的擴展性不強。

因此,在裝配工藝過程仿真驗證領域存在的主要問題有:

(1)仿真模型復雜,建模周期長。

(2)異構仿真系統多,信息共享困難。

(3)仿真任務多樣,缺乏統一的仿真模型建立方法。

裝配過程快速仿真建模服務平臺

為了解決制造企業裝配工藝過程仿真所遇到的建模復雜、時間長及系統異構等的問題,提高仿真建模的效率和可重用性,建立數據驅動的裝配過程快速仿真建模服務平臺是一種有效的方案。該平臺采用基于服務的架構設計,通過定義裝配過程仿真所需工藝信息模型和仿真模型控制,實現數據驅動的快速仿真建模。

1.平臺設計要求

為彌補目前在快速仿真建模研究中的不足,構建的裝配過程快速仿真建模服務平臺應該滿足以下要求:

(1)數據驅動:通過直接讀入裝配過程仿真所需數據的方式建立仿真模型,縮短仿真建模周期。

(2)平臺無關:通過定義與具體軟件無關的仿真結構控制方法,實現仿真模型與具體仿真軟件的分離,仿真模型的平臺無關,增強了仿真模型的可重用性。

(3)控制結構配置靈活:由于不同功能的仿真模型的結構不盡相同,為了適應各種可能的仿真模型結構控制,平臺的仿真模型結構控制可以針對各種不同的情況和功能進行配置。

(4)方便調用:作為裝配工藝設計重要的一環,裝配過程仿真信息必須能夠被方便地調用。

(5)擴展性強:平臺可以進行擴展以適應不同的仿真驗證要求。

2.平臺結構框架

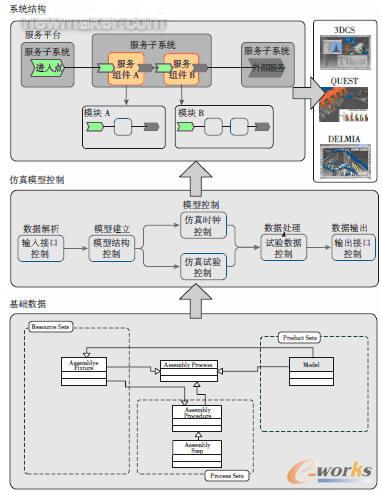

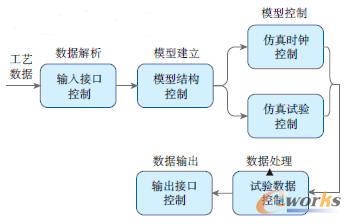

根據平臺設計要求,裝配過程快速仿真建模服務平臺的結構框架可如圖1所示。通過對裝配過程仿真所需的裝配工藝過程信息進行建模和結構化定義,從而確保平臺可以從裝配工藝中提取足夠的裝配過程仿真所需工藝信息作為數據驅動的來源。在此基礎上,通過組件化設計和定義的仿真模型控制對數據進行解析,建立仿真模型,控制模型的仿真過程,最后分析得到仿真的結果。由于整個過程都獨立于具體的仿真軟件進行,從而可保證仿真模型的平臺無關性。在系統結構上,該框架采用服務組件架構(Service ComponentArchitecture,SCA)技術,利用服務組件的形式對各個功能模塊進行建立,保證了系統的可配置性和擴展性。

圖1 裝配過程快速仿真建模服務平臺結構框架

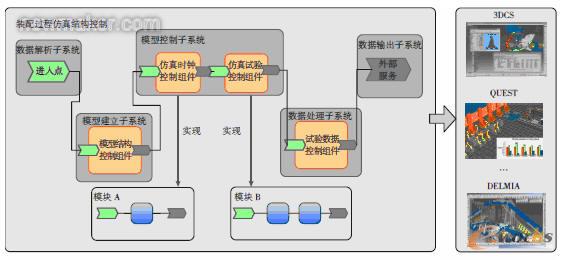

3.服務組件

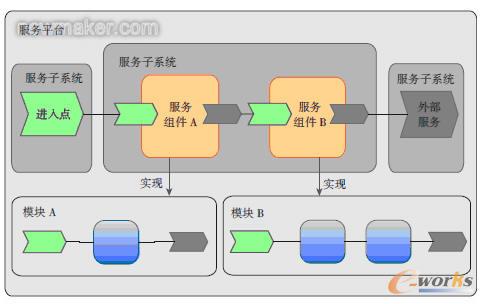

快速仿真建模框架采用面向服務的思想,利用服務組件構架SCA構建應用程序和系統模型,不僅可使建模平臺可配置和可擴展而且,還擴展了以往用于實現服務的方法,對其形成補充,此外,SCA構建于Web服務系列標準等開放標準之上。

如圖2所示為服務組件構架的服務平臺結構,服務平臺由若干個具有特定功能的子系統裝配而成。每個子系統通過不同的服務組件配置而成,而每個服務組件又通過模塊的方式實現,這種結構使得業務邏輯的配置以及功能的擴展具有更多的靈活性。

圖2 服務組件構架示意圖

4.快速仿真建模的實現過程

利用裝配過程快速仿真建模服務平臺實現快速仿真建模的過程如圖3所示。當系統在接收到裝配過程仿真所需的工藝數據后,對其進行解析,根據數據內容建立仿真模型,同時通過對仿真時鐘和仿真實驗的調整對整個仿真模型的仿真過程進行控制,仿真過程中產生的數據通過采集進行數據處理,并最終通過輸出接口輸出為對裝配工藝驗證有用的數據。由于整個過程中都是由數據驅動,同時,模型仿真的整個流程都由計算機自動控制,從而實現了快速仿真建模。

圖3 快速仿真建模流程

5.快速仿真建模服務平臺構建與實施的關鍵技術

裝配過程快速仿真建模服務平臺的實現中有兩項關鍵技術,裝配過程仿真信息建模技術和裝配過程仿真控制流程及控制服務組件設計技術。前者將定義裝配過程仿真中所需的工藝信息及其結構,為快速仿真提供數據基礎和驅動;后者則將仿真模型的結構與具體的仿真軟件分離,實現仿真模型與平臺無關,提高仿真模型的可重用性。

(1)裝配過程仿真信息建模。

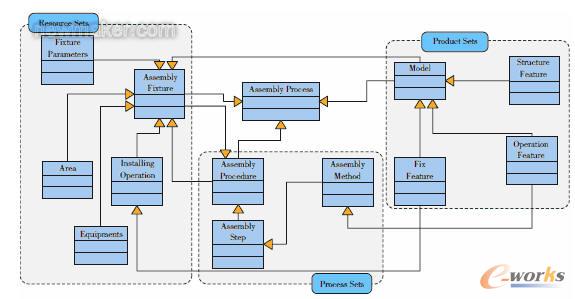

裝配工藝過程仿真所需信息按照其類型可以分為裝配產品集、裝配資源集和裝配過程集三個部分。

裝配產品集描述裝配工藝中用產品幾何進行描述的信息,如裝配單元劃分、候選定位面及裝配路徑等信息。產品信息以裝配特征為單元,在產品設計模型的零件、約束、直線及面等幾何元素上定義反映裝配工藝要求的信息。本文按照裝配工藝幾何信息的類型將裝配特征分為3種:

●結構特征:提供產品結構方面的信息和分析結果,如裝配可行方向、部件連接自由度、結構強度和承員對裝配順序、裝配單元劃分以及裝配工作出設計。

●安裝特征:提供產品工裝設計的要求信息和設計結果信息,輸入信息包括運輸方式、候選基準定位面及候選裝夾區域等,裝配工藝設計人員根據這些信息對裝配工裝,定位方式和運輸設備進行設計,從候選的定位面和裝夾區域選擇可行的方案并存儲在安裝特征中。

●操作特征:提供產品裝配中兩個零件之間的裝配操作關系信息,如裝配起始位置、接觸區域、配合類型、裝配路徑以及修配補償等要求。

裝配過程集描述裝配工藝中的過程相關信息,包括工序信息、工步信息和對應的裝配方法等信息。裝配資源集描述裝配過程中使用的裝配資源,以裝配工裝為中心,包括工裝的區域信息、狀態參數、工裝對應的裝配設備和安裝操作等信息。

圖4為裝配過程仿真所需工藝信息的UML模型。在模型中,裝配工藝過程由產品模型、裝配工序信息和工裝資源共同組成,其中裝配單元劃分、裝配協調信息由模型類中的結構特征表達。工裝信息由資源集中的工裝類、工裝模型以及此工裝工位上的工序信息(即該工位的制造計劃)共同表達。工序信息包括工步信息、對應的裝配工裝、裝配方法和其對應的操作特征。

圖4 裝配過程仿真所需工藝信息的UML模型

(2)裝配過程仿真控制流程及控制服務組件設計。

通過對裝配過程仿真所需裝配工藝過程信息進行定義,從給定裝配工藝過程中提取裝配過程仿真所需的工藝數據,為通過數據驅動方法建立仿真模型提供數據基礎。但這樣的仿真模型屬于抽象模型,不能直接被具體的仿真軟件所使用,為解決抽象模型向具體仿真軟件的實際模型的轉換問題,本文對抽象仿真模型與具體仿真軟件中實際模型的相互關系進行分析,研究裝配過程仿真結構控制方法;設計裝配過程仿真控制流程及其相關的控制服務組件,實現裝配過程仿真模型由抽象模型向具體軟件中的實際模型的轉化和運行控制。通過分析仿真控制中的共性功能,建立仿真運行控制模型,將仿真過程中諸如實驗數據采集及仿真時鐘控制等功能抽象出來,最大限度地提高模型仿真控制的可重用性,實現仿真建模與平臺無關。如圖5所示,通過歸納和分析,仿真模型的控制功能以及相互關系一般包括以下幾類:

圖5 裝配過程仿真控制流程及控制服務組件設計

●數據解析子系統:為系統的進入點,負責將輸入仿真模型的數據轉換為仿真模型可識別的格式,并以參數的形式賦予仿真模型;

●數據輸出子系統:發布為外部服務,當該服務被調用時,將仿真的運行數據、統計數據、分析數據等結果信息以中性文件的形式輸出;

●模型建立子系統:主要包括模型結構控制組件,該組件根據仿真數據對生產線仿真模型的框架描述,快速建立生產線仿真模型實例,包括仿真資源、運行邏輯以及模型的初始狀態;

●模型控制子系統,該子系統包括兩個組件:其中,仿真時鐘控制組件控制運行仿真的方式,一般分為等步長和不等步長兩種;仿真試驗控制組件對仿真試驗的方式進行設計和控制,包括試驗的具體結構,運行力面等,這些信息將輔助裝配工藝人條件,運行流程以及運行模式的設計;

●數據處理子系統:主要包括實驗數據控制組件,該組件通過對仿真中各個仿真實體的狀態信息進行監控,收集與分析仿真實驗數據。

結論

建立數據驅動機制的裝配過程快速仿真建模服務平臺,可提高裝配過程仿真建模效率,降低仿真軟件使用難度。采用UML對裝配過程仿真所需工藝過程數據進行建模使所需數據及數據之間的關系能夠被正確和完整地獲取。仿真模型的控制結構獨立于具體的仿真軟件而單獨定義,使仿真模型與具體仿真軟件分離,保證了仿真模型的平臺無關性,同時,該控制結構通過服務組件的形式定義,可以很方便地打散、重組、添加新的組件或者定義新的仿真控制流程,當仿真軟件或者仿真任務發生改變時,便可方便地對仿真控制結構進行配置、擴展與重組。因而,該平臺具有快速仿真建模,平臺無關,配置靈活,擴展性強的特點,可適應各種不同的仿真軟件和仿真任務,有效地提高了仿真技術在裝配工藝設計中應用的實用性。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:飛機裝配過程快速仿真建模服務平臺