飛機鈑金零件由于其成型工藝的復雜性,制造過程匯集了許多種應用科學。隨著數字化企業建設的深入推進,數字化制造技術正逐步發展成為企業的核心技術,對于飛機鈑金件的檢測提出了更高的要求,使鈑金零件的數字化檢測成為一個綜合性很強的專業技術領域。

研究現狀

傳統的鈑金檢測技術是通過模線、樣板等模擬量的形式將設計尺寸信息傳遞到工藝裝備及產品零件上。隨著數字化技術的應用,航空產品從設計、工藝開始,逐漸將模擬量轉換為數字量的傳遞,通過數字化的測量設備將實測數據與理論三維實體模型進行比對分析,量值傳遞的精度高,檢測工作高效,由于減少了大量的工裝、樣板,制造成本得到大幅降低。

航空鈑金零件的數字化設計、制造,為鈑金數字化檢測技術帶來了巨大的技術發展空間,只有數字化的檢測技術才能真正協助鈑金數字化制造向成熟發展。

數字化整體解決方案

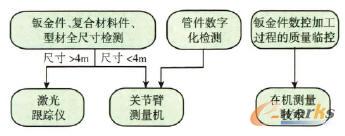

為了提升檢測效率、降低檢測成本,根據不同測量設備的有效測量范圍和精度,合理地將測量設備分配到不同的測量任務中(見圖1)。4m以下的中小尺寸工件檢測,使用關節臂測量機,體現了靈活性、高精度和低成本;而激光跟蹤儀在大尺寸工件的檢測領域又發揮了它專業的技術優勢。

圖1 數字化整體解決方案

1 激光跟蹤儀面向航空鈑金零件及模具數字化檢測的應用

鈑金零件及模具的檢測難點是大尺寸、大曲面、易變形、刻線多,不但要分析曲面及刻線的輪廓度、位置,還要進行裝配特征的復合位置度計算評價。傳統的檢測方法必須制造一定的檢測樣板、卡板等,分成很多個檢測工序進行,檢測精度低、效率低、工裝設計制造周期長、成本高。

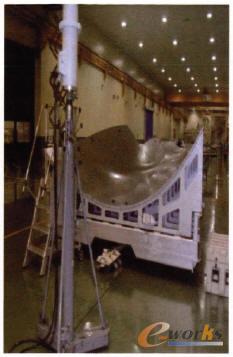

激光跟蹤儀被譽為生產現場的“走動式三坐標”,在一個檢測工序中,將接觸式測量和非接觸式測量技術同時應用在基準特征(面、孔、槽、點、邊緣)、刻線、曲面等特征的專業檢測分析(見圖2)中。

圖2 激光跟蹤儀測量鈑金模具

應用案例:測量時,先將3D實體模型導人測量軟件,利用激光跟蹤儀的標準靶鏡對模具上的25個基準孔進行準確測量,軟件自動將25個基準孔的實測坐標值與3D模型對應孔的理論參數進行比對、擬合計算,生成曲面工件的零件坐標系。坐標系建立后,操作人員可以直接使用接觸式測針對模具上的各種特征進行檢測。

對于孔、槽、曲面點、邊緣點等特征可以使用球形的紅寶石測針,根據特征的尺寸大小合理選擇測針直徑即可。而進行刻線的檢測時,只需要更換成“尖”測針即可,這種測針前端非常尖銳,測量時,操作人員只需將測針“頂”入刻線內即可,獲取實測點后,軟件會自動將實測數據與CAD模型理論線框曲線進行比對,不但可以測量出工件線框的長、寬、半徑等參數,還能綜合評價實際線框的整體位置在當前坐標系中的狀態,測量精度可以達到0.1mm左右。

激光跟蹤儀上的線激光掃描測頭能夠實現鈑金零件大尺寸曲面的快速、高精度檢測。檢測人員可以手持激光掃描測頭,靈活地在工件各個方位對曲面進行掃描,短時間內就能獲取幾百萬個曲面點,大量的點云數據會自動記錄到測量軟件中,與3D實體模型進行實時的分析比對。為了準確、直觀地反應鈑金曲面的整體狀態,軟件能夠結合CAD模型輸出3D的色差圖,通過CAD模型上圖形報告的不同顏色,技術人員可以輕松、直觀、準確地分析出工件的曲面輪廓度狀態(機翼蒙皮曲面輪廓度分析,見圖3)。

圖3 機翼蒙皮曲面輪廓度分析

激光掃描測量的方法非常適用于大尺寸復合材料壁板零件的現場檢測。只要激光跟蹤儀的主機站位規劃合理(基本上在一個站位上)就可以實現壁板的外曲面和內曲面的掃描,測量后整體點云數據輸出到測量軟件中,軟件可以根據圖紙指定的坐標進行截面分析(見圖4),通過截面數據的分析,不但可以輸出壁板各個位置的厚度值,也可以獲得最大厚度的坐標范圍。充分體現了激光跟蹤儀在航空鈑金材料檢測方面的高精度、高效率的特點。

圖4 鈑金件廓度色差圖分析

為了進一步提高現場的檢測效率,激光跟蹤儀的6D測頭可以加裝在機械臂或龍門框架的工作終端,機械臂或龍門框架系統的定位精度并不重要,它們只做為自動定位的執行端,測頭的最終精度由激光跟蹤儀的6D測頭來決定。在飛機鈑金模具、鈑金零件、復合材料工裝及零件的快速檢測領域有很大的應用空間。

激光雷達完成大曲面快速檢測

激光雷達適宜于大尺寸易變形工件的非接觸式測量。可以快速地獲取工件表面的實測點和幾何特征,與CAD模型進行三維比對分析。測量大尺寸的幾何外形時不需要粘貼圓形的靶點貼片,也不需要安裝反射棱鏡或探頭。比如,激光雷達可以完成對航空鈑金件數以百計的小孔和邊緣特征的快速檢測和特殊識別。尤其對于顏色深暗的物體表面及高亮度的物體表面,無需使用特殊的表面噴涂處理即可準確反饋點數據。激光雷達非常適合工件單面檢測的情況,如果工件的正、反面都要檢測,設備就需要進行轉站及后期的點云拼接處理。

在機測量技術協助鈑金零件制造過程質量監控

目前,鈑金零件數控加工后大都必須從機床上卸下來,放置到三坐標測量機上進行數字化檢測。由于鈑金件極易變形,尤其是隨著復合材料在航空領域的大量應用,鈑金件的尺寸越來越大,加工后,即使是帶著夾具到三坐標測量機上檢測,變形帶來的測量誤差仍是技術人員無法避免的。

在機測量技術給大尺寸鈑金件數控加工質量檢測提供了專業的解決方案。簡單地講,“在機測量”就是在現有的數控加工設備上增加測頭和測量軟件,工件無需離開機床,直接調用測頭,在工件表面進行檢測,測量值直接與理論文件(坐標文件、3D CAD文件)進行比對分析即可。

由于航空材料都相對昂貴,如果在數控加工過程中,在適當的工序間增加在機測量工序,工藝人員就能及時發現加工過程中出現的偏差問題,在還有一定加工余量的時候,及時調整后續工序的加工參數,最終下線鈑金件的合格品率將會有很大的提高(見圖5)。

圖5 數控加工在機測量

這種測量技術不但可以應用在加工過程的質量監控過程中,對于大型復合材料銑削加工,也能實現機床上的最終尺寸檢測工作。與過程檢測不同的是,如果需要在加工機床上進行最終尺寸確認,必須引入樣件比對的控制流程:實現針對工件的被測元素情況設計相應的標準樣件,該樣件必須在專業的三坐標測量機上對各種關鍵特征進行檢測評價,計量報告將作為量值傳遞的依據。機床完成加工任務,在執行最終檢測時,需要先在指定的位置對標準樣件進行檢測,機床對樣件的檢測報告需要與計量報告進行比對,偏差值滿足一定精度要求的時候,表明機床精度狀態正常,這時才能開始機床上的最終尺寸檢測,以保證測量結果的準確性和有效性。將在機測量技術應用到航空大尺寸的鈑金件和復合材料件的加工監控過程和最終全尺寸檢測,質檢部門無需在增加超大型三坐標測量機,大大降低了檢測成本。制造過程的數據采集、反饋,為工藝部門調整加工參數、優化工藝方法提供了全面、準確的數據信息,大大提高了鈑金件數控加工的合格品率。

管件數字化檢測系統

航空管件的規格差異很大,小到油路管件、控制線纜管路,大到排氣管等,類型也很復雜,往往空間彎曲變化很大。關節臂三坐標測量機以其高精度、高靈活性被廣泛地應用于航空管件的測量領域。

關節臂三坐標測量機可以直接測量并進行L\R\A(Y\B\C)、管件加工后的回彈量、彎曲半徑、管件總長、管件交點偏差\L\R\A(Y\B\C)等專業參數的分析評價。這種設備不但可以完成檢驗室內的管件測量任務,對于大尺寸的工件,關節臂測量機還可以方便地放置在現場,完成大尺寸管件的測量工作。關節臂測量機也可以作為數控彎管機的配套設備,主要用來測量成形彎管或模型管的幾何參數,在數控彎管加工中存在回彈誤差,無法用解析法或數值法進行修正,目前最好的補償方法是采用管件檢測系統在加工現場對彎管直接測量,測量結果與設計圖紙數據比較,將其誤差反饋給彎管機,修改數控加工代碼,使后續加工件盡快與圖紙吻合,滿足精度要求,降低加工成本。

結束語

鈑金件的數字化整體測量方案,不但解決了大尺寸鈑金零件、復合材料零部件的現場快速檢測問題,同時在數控加工過程為工藝、制造部門及時反饋加工過程的數據信息,真正實現了數控加工過程的質量監控。從過程到最終尺寸、從小尺寸到大跨距尺寸、從標準幾何特征到曲面分析等方面提供了鈑金件高精度、高效率的數字化檢測方案。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:鈑金件數字化測量方案