設備故障發生的必然性使得維修成為設備使用者不可回避的現實。根據設備故障后果的嚴重程度,需要采用不同的維修策略才能最大限度地消除設備故障后產生的影響,如安全性、任務性和經濟性影響等。因此,針對設備不同的故障類型,有必要比較不同維修策略產生的效益,從中選擇最適合的維修策略。

維修策略的發展依次經歷了事后維修、定期維修和基于狀態的維修(condition based maintenance,CBM)。事后維修采取一種設備故障后才修理的策略,適用于故障后果不嚴重、故障后容易修理的設備;定期維修從預防故障發生的角度,采用固定的時間間隔實施維修,可以顯著減少設備的非計劃停機次數,提高設備的可用度,但容易引起維修不足或維修過剩的問題,造成非計劃停機損失或增加不必要的維修費用;CBM根據監測的設備狀態信息,評估設備當前所處的“健康”狀態,并預測其未來的變化趨勢,以便在設備功能故障前確定最優的維修時機,從而有效避免維修不足和維修過剩的問題,該類維修非常適用于故障后果嚴重的關鍵設備。隨著現代設備向大型、復雜的方向發展,CBM策略的應用前景更為廣闊,因此受到了國內外學者的廣泛關注并加以研究。目前關于CBM的研究大部分集中于如何在具體設備上實現,考慮到實際生產過程的復雜性,只有在評估CBM策略效益的基礎上,實施CBM才具備合理性,因此需要開展CBM策略的效益評估研究。現有確定設備維修策略的研究中,常用的方法是對設備故障進行故障模式影響及危害性分析(failure mode effect and criticality analysis,FMECA)。根據分析結果對設備故障模式按照危害性高低進行排序,對應維修策略依次為CBM、定期維修和事后維修。應用FMECA實現故障模式危害性排序時,需要評估的三個基本要素為嚴重度、出現頻率和檢測率,因而對于致命性或者危害性最低的故障模式來說,維修策略的選擇還比較直觀。但設備故障后果不一定都產生致命性的安全影響,通常情況下只產生經濟性影響,直接導致危害性分析結果難以有效界定不同維修策略選擇的分割點,所以可行的方法是評估不同維修策略的經濟效益。因此,針對生產過程中設備故障后果的經濟性影響,對于實施CBM策略的多個設備,本文根據預測的設備故障概率,利用離散事件仿真方法模擬設備運行過程,構建維修策略效益評估流程,定量評估CBM策略產生的經濟效益,量化CBM策略相對于事后維修和定期維修策略的優勢。

1 維修策略概述

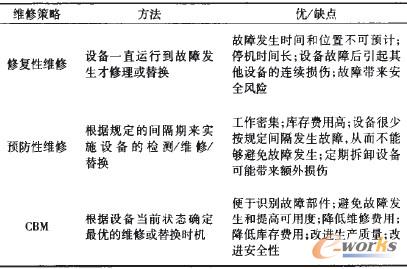

CBM的出現得益于狀態監測技術的發展,使得根據設備當前狀態制定維修計劃成為可能。從時間上,維修策略演變主要經歷事后維修、預防性維修到基于狀態的維修。三種維修策略的對比如表1所示。

表1 維修策略比較

通過對比可以看出CBM相對于其他兩種維修策略的優勢,但這并不意味著CBM可以完全取代這兩種維修策略。因為受CBM實現條件和適用范圍的限制,CBM策略不可能適用于所有設備。一般來說,CBM實施需要滿足的條件包括:a)設備從潛在故障到功能故障過程中存在足夠長的延遲時間;b)能夠根據監測的狀態信息預測設備功能故障發生時間;c)預測的最長時間間隔不能小于維修準備時間,并且適用CBM策略的設備,其故障后果都比較嚴重。

因此,在實際生產過程中,考慮到CBM策略的局限性和復雜性,對于存在經濟性故障后果且能夠實施CBM策略的故障模式,需要量化CBM策略能夠產生的經濟效益,從而為維修決策過程中最優維修策略的選擇提供依據。

2 維修策略效益評估流程

2.1 前提假設

設備故障后產生的影響可概括為安全性影響、任務性影響和經濟性影響。故障發生的必然性使得只能通過選擇適合的維修策略來避免或降低以上故障影響。因此,維修策略的效益可以體現在多個方面,本文主要評估維修策略產生的經濟效益,以多個設備組成的生產系統為研究對象,構建適合評估不同維修策略效益的目標函數。

在評估CBM策略的效益時,本文假設對于生產系統中的每一個設備,根據故障預測算法和設備歷史可靠性數據能夠確定其剩余使用壽命的概率分布,如果不能夠獲得設備隨時間的故障概率,本文構建的評估方法將不能使用。

2.2 基本原理

設備故障和維修安排可以看成是設備使用過程中發生的一系列離散事件,因此本文采用離散事件仿真的方法來評估不同維修策略的效益,其優勢體現為:a)不需要假設設備退化過程的特征,如假設退化過程的馬爾可夫性以及退化函數形式等;b)離散事件建模直觀性強,能夠使用多種可視化的仿真軟件。本文在建模過程中,對系統狀態的描述方式和決策目標函數定義如下:

1)系統狀態描述

設備運行過程中會經歷一系列事件,包括開機、停機、故障、維修開始、維修結束等。不同事件之間持續時間對應設備的不同狀態,而這一系列狀態集合可以描述生產系統的使用過程。因此系統狀態可用向量描述如下:

Si={IPR1,IPR2,...,IPRn,CCR1,CCR2,...,CCRn,MA} (1)

其中:IPR表示設備的瞬時生產率;CCR表示生產系統容量變化率;MA為狀態S下可工作的維修人員數量。IPR描述設備單位時間生產產品的數量,衡量設備生產快慢程度;CCR描述生產線緩沖區容量的變化快慢。CCR與IPR直接相關,當CCR為正值時,表示緩沖區輸入件數大于輸出件數,導致緩沖區容量不斷變小,最終導致緩沖區阻塞;當CCR為負值時,表示緩沖區輸出件數大于輸入件數,引起緩沖區容量不斷變大,最終導致緩沖區空置。

2)決策目標函數

維修決策目標通常與使用費用或可用度相關,而可用度也可表示為停機費用的形式。對于實際生產中的設備,期望通過有效的維修安排實現經濟效益的最大化,因此本文將費用和可用度目標綜合為一個費用目標函數,具體表達式如下:

V=P-M (2)

其中:V為費用目標函數;P為生產利潤;M為維修費用。以上目標函數根據不同的應用案例有不同的表示形式,從而可以計算不同維修策略產生的經濟效益。

2.3 評估框架

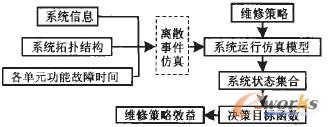

通過離散事件仿真來評估維修策略的效益,需要已知生產系統中各組成設備的故障概率,建立系統運行的仿真模型,從而根據決策目標函數來量化維修策略效益。具體評估流程如圖1所示。

圖1 維修策略效益評估基本框架

圖1構建的評估框架中,關鍵是建立系統運行的仿真模型,從而根據預先設置的各單元功能故障時間分布,仿真生產過程中出現的停機、故障和維修等事件,并且在某個單元故障修理期間,所造成的產品生產中斷或積壓也需要在仿真模型中體現,最終通過設置仿真終止條件(如生產一定數量的產品或運轉時間)進行多次仿真,根據決策目標函數獲得統計意義下實施不同維修策略能夠產生的效益。

3 案例應用

3.1 案例描述

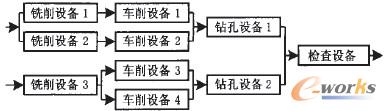

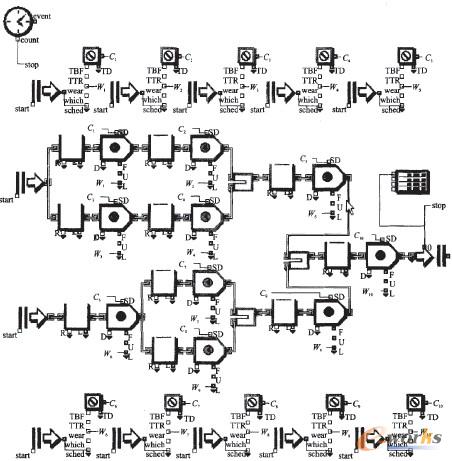

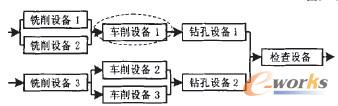

本文選擇一個加工生產線為應用對象,分別評估事后維修、定期維修和CBM策略產生的效益。生產線總共包含10臺設備,如圖2所示。生產線中任何一臺設備故障都會導致產品生產率下降,某些設備故障還會使整個生產線停機,從而影響產能,造成生產利潤下降。

圖2 生產線布局

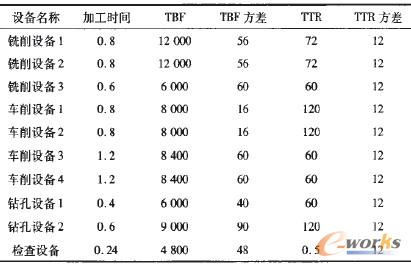

根據每個設備故障時間分布函數和對應故障后維修時間分布函數,可以計算每個設備的故障間隔時間(time between failure,TBF)和修復時間(time to repair,YTR),其中,設備故障時間分布函數可由預測方法確定。由于本文研究的重點為維修策略效益評估,因此假設TBF和TIR服從已知的分布函數形式,具體分布參數和每個設備加工時間如表2所示。

表2 設備仿真建模參數

3.2 系統仿真建模

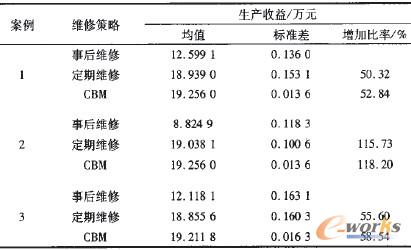

為了在計算機上模擬上述生產線的運轉情況,使用ExtendSim可視化仿真軟件包建立仿真模型。ExtendSim仿真軟件采用C語言開發,對離散系統進行仿真時具有較高的靈活性和可擴展性,目前已經應用到制造業、物流業、銀行、金融、交通和軍事等領域。本案例使用ExtendSim構建的仿真模型如圖3所示,左上角時鐘形狀的控件用于調度事件發生,最上面一排和最下面一排控件用于設置生產線所包含設備的故障時間以及相應的維修停機時間,中間的控件構成生產線的仿真模型。

3.3 決策目標函數

根據仿真模型產生的結果,構建評估維修策略效益的目標函數如下:

B=N×P-(Cs×Ms+Cu+×Mu) (3)

其中:N表示產品數量;P表示生產一個產品獲得的利潤;Ms表示實施計劃維修的總時間;Cs表示實施計劃維修的單位時間費用;Mu表示實施非計劃維修的總時間;Cu表示實施非計劃維修的單位時間費用。計劃維修指按照預定的計劃在設備故障前實施的維修;非計劃維修指除計劃維修之外實施的維修。

3.4 案例設計

為全面評估維修策略效益,通過改變目標函數中參數值和生產線結構,設計三個不同的案例。這三個案例中費用參數值設置相同,具體為P=1,Cs=100,Cu=1000;區別體現在:在案例1的基礎上,案例2中非計劃維修與計劃維修條件下的修復時間存在差異,即實施非計劃維修需要的時間比計劃維修需要的時間多50%,案例3中的生產線結構如圖4所示。

3.5 仿真結果

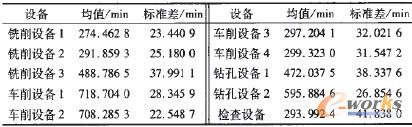

三個案例中,設定每生產20萬個產品完成一次仿真。通過仿真可以獲得10個設備各自維修總時間的均值和標準差,例如案例1中維修總時間的均值和標準差(表3),而后依次將三個案例中仿真得出的維修總時間代入決策目標函數,計算出不同維修策略下的收益(表4)。

表3 案例1中設備維修總時間的均值和標準差

表4 不同維修策略對應的生產收益

3.6 結果分析

以上三個案例中,通過比較不同維修策略的收益可以看出,實施CBM策略時的效益最大,從而驗證CBM相對于事后維修和定期維修的優勢。由于設定非計劃維修單位時間費用比計劃維修單位時間費用高出10倍,而事后維修策略下產生的維修費用全為非計劃維修費用,定期維修策略下的維修費用包括計劃維修費用和非計劃維修費用,CBM策略下只產生計劃維修費用,所以案例1體現了不同維修策略產生的維修費用對生產收益的影響;案例2中設定非計劃維修時間比計劃維修時間多50%,進一步凸顯計劃維修的優勢,因此,定期維修和CBM的效益均比事后維修高出一倍;案例3中將兩個并行的車削設備合并(如圖4所示),在新的生產布局中,車削設備1成為整個生產線的瓶頸,直接影響整個生產線的效益,通過與案例1比較可以得出三種維修策略的效益都在減少。因為在生產20萬個產品過程中,除鉆孔設備1外,其他生產設備故障次數都在增加,造成維修費用明顯增加,因此對這些關鍵設備采用CBM更加合理。

圖3 生產線仿真模型

圖4 案例3中的生產線布局

在整個仿真過程中,定期維修和CBM產生的效益相差不大,主要是沒有考慮維修人員數量的限制問題,即設備故障后立即能夠修理,不存在維修等待時間,從而沒有突出CBM能夠根據設備狀態提前安排維修的優勢,這也是下一步仿真建模中需要研究的問題,即便如此,CBM產生的效益還是最大。

4 結束語

CBM作為一種先進的維修策略,能夠避免設備故障后的嚴重后果和降低設備的使用維護費用。為量化CBM策略產生的經濟效益,本文針對實際生產過程中的設備,根據預測的設備功能故障時間,構建維修策略效益評估框架,利用ExtendSim可視化仿真軟件包建立生產線的仿真模型,在理想情況下實現事后維修、定期維修和CBM三種維修策略效益的定量評估,評估結果突出了CBM策略的優勢,從而為生產過程中最優維修策略的選擇提供依據。由于本文構建的仿真模型只考慮了理想情況,即沒有考慮CBM實施所需的初始投資(如安裝傳感器、監測設備等所需的費用)以及維修資源的限制(如維修人員的數量和替換備件的等待時間等),這些都需要在未來的研究中加以考慮。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.vmgcyvh.cn/

本文標題:面向生產過程的CBM策略效益評估方法研究